在制造业转型升级过程中,自动化生产线的普及对末端执行器提出了更高要求。传统刚性夹爪在面对多样化、小批量生产需求时暴露明显短板:更换夹具耗时、对精密零件易造成划伤、难以适应柔性化生产节拍。

柔性夹爪的兴起正是为了解决这些问题。据国际机器人联合会(IFR)数据显示,2022年全球制造业中柔性夹爪的安装量同比增长37%,成为增长最快的机器人末端工具类别。那么,究竟是什么特性让制造企业纷纷选择柔性夹爪?

核心特性:灵活与可控的完美平衡

灵活性:一爪应对千变万化

柔性夹爪最显著的优势是其”以一敌百”的适应能力:

1. 尺寸自适应:通过弹性体变形可抓取直径差异达300%的工件(如从5mm螺钉到150mm轴承)

2. 形状不设限:无论是带曲面的齿轮还是异形冲压件,均能实现包覆式抓取

3. 混线生产友好:同一产线切换不同产品时无需停机更换夹具

某汽车零部件厂商的实测表明,采用柔性夹爪后,产品换型时间从原来的25分钟缩短至90秒,生产效率提升16%。

可控性:力度调节精确到克

区别于传统夹爪的”硬接触”,柔性夹爪通过两种方式实现精准控制:

1. 气压调节:通过0-0.6MPa的气压变化,抓取力度可控制在50-5000g范围内

2. 电驱动控制:伺服电机配合力反馈系统,实现±5g的抓取精度

这种特性在电子制造中尤为重要。例如抓取0.3mm厚的手机屏幕时,柔性夹爪可保持恒定3N的接触力,既确保稳固抓取又避免液晶层受压损伤。

行业案例:从汽车到电子的实践验证

汽车装配:精密零部件的安全卫士

发动机组装:柔性夹爪在抓取铝合金缸体时,通过表面压力分布系统自动避开油道孔等脆弱部位

线束安装:多指式柔性夹爪可同时抓取5-8根不同直径的线缆,且不会损伤绝缘层

案例数据:某车企引入柔性夹爪后,总装线误损率下降至0.02‰

电子制造:微米级的温柔掌控

电路板搬运:采用导电硅胶材质的夹爪,在抓取PCB板时可有效释放静电

镜头模组装配:通过视觉引导,柔性夹爪能自动识别镜片曲率调整接触角度

效益对比:某手机代工厂测试显示,相比传统吸盘,柔性夹爪使元件破损率降低82%

未来趋势:智能融合带来新可能

随着技术进步,柔性夹爪正朝着更智能的方向发展:

AI算法加持:通过机器学习历史抓取数据,自动优化新工件的抓取策略

3D视觉联动:实时扫描工件点云数据,动态调整夹爪形变参数

数字孪生应用:在虚拟环境中预演抓取过程,提前规避潜在风险

国际自动化协会预测,到2026年,具备感知能力的智能柔性夹爪将占据40%以上的市场份额。

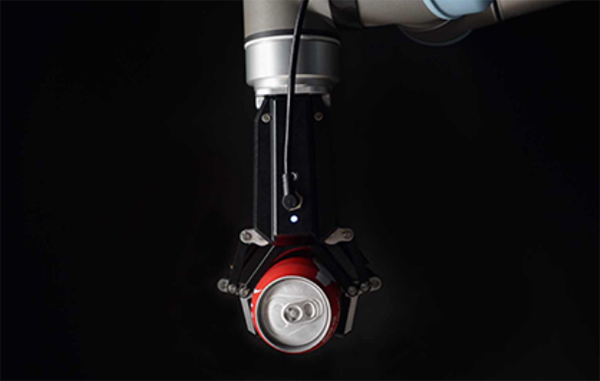

产品推荐:大寰AG系列关节型自适应电爪

大寰AG系列关节型自适应电爪,适用于协作机器人,以精巧的结构设计适配对不同形状工件的稳定抓取。以优异的产品设计,AG系列分别荣获2019年和2020年红点设计奖。夹爪连杆机构支持包络自适应抓取,更适应圆形、球形或异形物体,提高抓取稳定性

大寰机器人简介:

大寰机器人是一家专注为工业智能制造场景提供精密运动和精密力控核心零部件的高科技企业。拥有伺服电动夹爪、音圈执行器、伺服电缸三大核心产品系列。凭借自主研发的精密力控技术,填补了国内精密制造的空白,为客户提供⼀体化的智能制造抓取与精密力控解决方案。

常见问题:

Q1:柔性夹爪的响应速度是否较慢?

A:现代电驱动柔性夹爪开合周期可达0.3秒,与普通电动夹爪相当,气压式稍慢但也在0.8秒内完成动作。

Q2:能否用于高温工件抓取?

A:特殊耐热型号可承受200℃短时接触,持续高温环境建议配合冷却系统使用。

Q3:如何保证长期使用的精度稳定性?

A:建议每6个月进行力学校准,弹性体材料每2万次操作需进行疲劳度检测。

Q4:最小可抓取多大物体?

A:微型柔性夹爪可处理0.5mm厚的芯片,超薄款夹爪厚度仅1.2mm。

Q5:与协作机器人兼容性如何?

A:主流品牌均提供ISO标准接口,可直接适配UR、FANUC等协作机器人。

本文总结

制造业对柔性夹爪的青睐,本质上是对生产柔性化、精密化需求的响应。其独特的灵活适应能力和精准可控特性,在提升自动化水平的同时,更推动了制造业向高效益、低损耗的方向发展。随着智能技术的深度融合,柔性夹爪将继续改写制造业的作业标准。