本文核心要点摘要

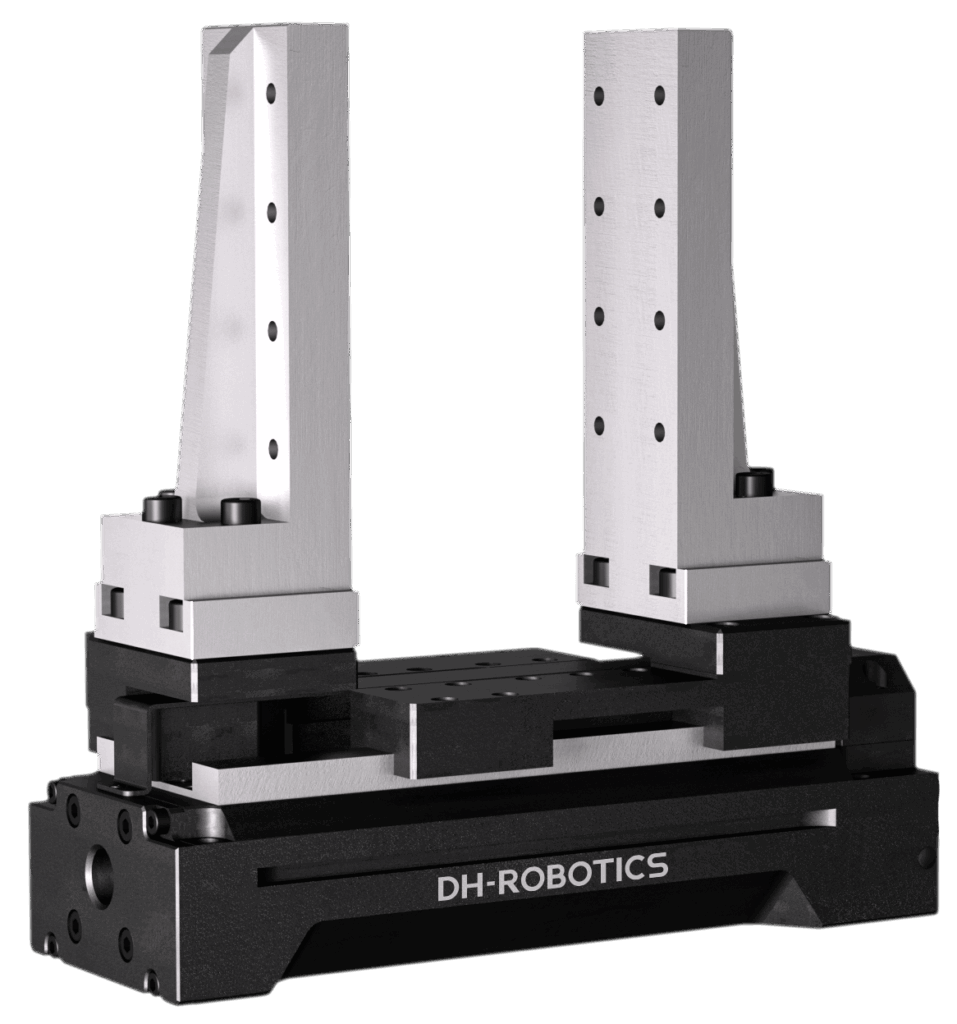

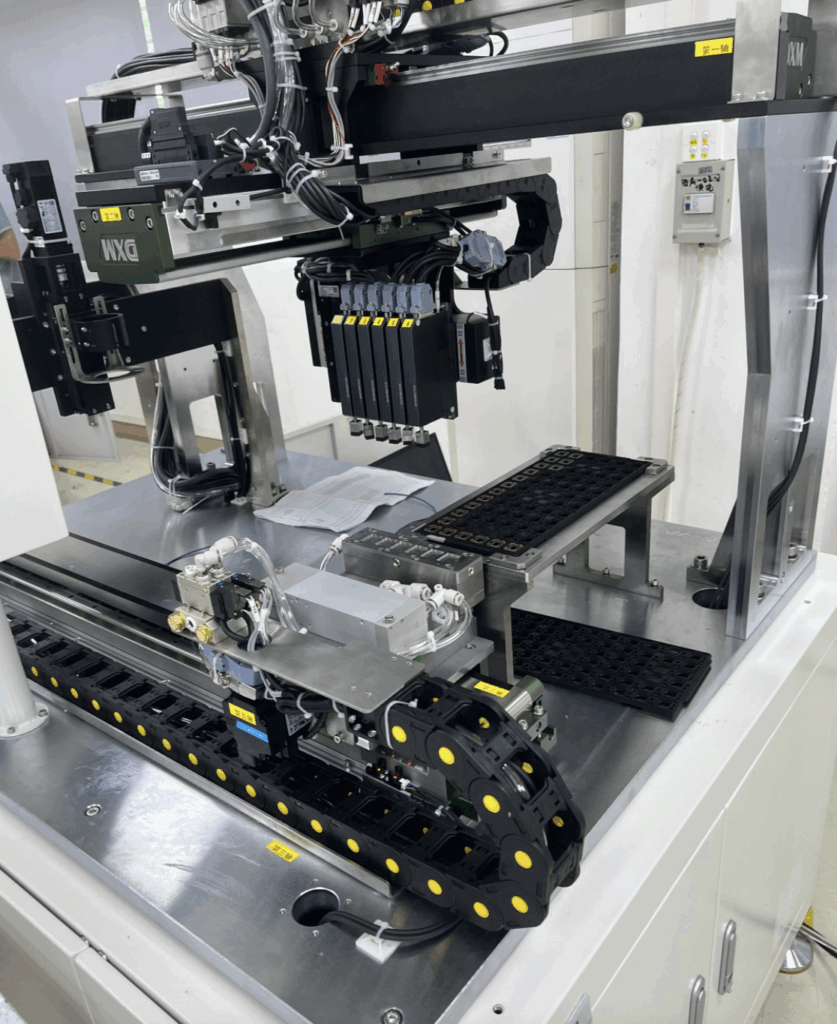

电动夹爪作为自动化设备的核心执行器,其寿命受维护周期、润滑策略、环境管理等因素影响。科学制定清洁、润滑、检测周期,结合环境适应性调整,可显著延长设备使用寿命,降低非计划停机风险。

一、为何电动夹爪需要“精准保养”?

在自动化产线中,电动夹爪频繁启停、承受动态载荷,其核心部件(如齿轮、丝杠、传感器)易因机械磨损、电气故障或环境侵蚀失效。例如,金属碎屑侵入传动系统会导致齿面点蚀,高温环境加速润滑脂氧化,潮湿环境引发电路板冷凝短路。若缺乏系统性维护,设备寿命可能缩短至设计值的30%。

二、电动夹爪维护周期的科学制定

1. 清洁周期:分级管理防污染

日常清洁:每日使用无尘布+工业酒精擦拭表面,压缩空气(压力≤0.3MPa)吹扫缝隙,重点清理导轨、滑块内的金属碎屑。

深度清洁:每月拆卸抓爪手指,检查密封圈完整性,清理齿轮箱内的顽固油污。多尘环境需缩短至每2周一次。

环境管控:在粉尘车间加装防尘罩,配置局部空气净化系统,减少污染物侵入。

2. 润滑周期:平衡摩擦与吸附

常规环境:每6个月润滑齿轮/丝杠,使用全合成高温脂(高温环境)或NSF H1认证润滑脂(食品级应用)。

高负荷环境:每3个月润滑一次,并检查润滑通道畅通性。

操作规范:使用注油枪精确控制用量(齿轮每次0.5-1ml),润滑后手动运行5个周期分散油脂,避免过量润滑吸附灰尘。

3. 电气检测周期:信号稳定是关键

每日检查:目视电缆表皮磨损,确保弯曲半径≥5倍电缆直径,使用保护链防止拉扯。

季度校准:通过诊断软件检查编码器信号噪声比(SNR≥60dB),调整屏蔽层接地电阻(≤0.1Ω)。

电源管理:加装稳压器应对电压波动,避免电机控制模块因过压损坏。

4. 机械校准周期:控制间隙误差

每周紧固:用扭力扳手校验关键螺栓(如电机底座螺栓),建立松紧记录表,追踪螺栓伸长量变化。

月度检测:检查齿轮齿面接触斑点,使用红丹粉着色法验证啮合精度。

季度调整:测量丝杠反向间隙(标准≤0.02mm),超标时调整预紧力或更换滚珠。

三、延长使用寿命的五大实用技巧

1. 环境适应性维护

高温环境:增加散热风扇,改造电机外壳为铝合金材质提升导热性,缩短润滑周期至2个月。

低温环境:配置电加热带预热抓夹(启动前运行10分钟),使用低温流动性润滑油(黏度指数>150)。

潮湿/腐蚀环境:每月喷涂防锈剂,关键部件采用不锈钢材质,安装湿度传感器(>75%时启动除湿系统)。

2. 规范操作流程

负载控制:遵循“3秒原则”,单次抓取不超过最大负载的80%,持续使用时间不超过3秒。

阻力监测:遇到较大阻力时立即停止,避免电机过载。

间隙管理:保持金属抓齿与塑料外壳的间隙≥0.5mm,防止异物卡滞。

3. 预防性更换计划

易损件清单:制定手指、同步带、密封圈等部件的更换周期,避免完全损坏后引发连锁故障。

记录追踪:保留关键部件的更换记录,预测下次维护时间。

4. 智能充电管理(针对电动抓夹)

浅充浅放:保持电量在20%-80%区间,避免完全放电或充满。

定时控制:使用带定时功能的充电器,设置单次充电不超过90分钟。

长期存储:闲置超过7天时,将电量维持在50%左右,并在抓齿间垫入防潮纸。

5. 状态自诊断技术

参数监控:通过专用软件实时监测电机电流、温度等参数,早期发现潜在问题。

故障预警:设置过流、过载、过热阈值,当参数异常时自动停机并报警。

四、常见问题解答(QA)

Q1:电动夹爪的润滑剂如何选择?

A:高温环境用全合成高温脂,食品级应用选NSF H1认证润滑脂,避免使用含石墨的润滑剂。

Q2:如何判断润滑剂是否失效?

A:观察润滑部位是否出现黑色焦糊状残留,或使用红外测温仪检测传动部件温度(超过80℃需立即更换)。

Q3:电动夹爪在潮湿环境中如何维护?

A:每月喷涂防锈剂,关键部件采用不锈钢材质,安装湿度传感器(>75%时启动除湿系统)。

Q4:电动夹爪的清洁需要注意什么?

A:清洁时需断电操作,避免液体渗入电路板;清洁后手动运行5个周期,确保润滑剂均匀分布。

Q5:电动夹爪的寿命一般有多久?

A:科学维护下可使用5-10年,但需根据使用频率和环境条件动态调整维护计划。

本文总结

电动夹爪的寿命延长并非依赖单一措施,而是需要构建“清洁-润滑-检测-校准-环境适配”五位一体的维护体系。通过分级清洁管理、精准润滑策略、电气系统全生命周期监控、机械预防性维护以及环境适应性调整,可显著降低机械磨损、电气故障和环境干扰风险。记住:1小时的预防性维护,胜过10小时的故障抢修。