在智能制造浪潮中,工业机器人正以高效、精准的姿态颠覆传统生产模式。而作为机器人“触觉末端”的机器手夹爪,其设计逻辑直接决定了物料处理的灵活性与可靠性。从汽车产线上的重型引擎搬运,到电子车间里的毫米级芯片取放,夹爪的技术演进正成为破解“多品种、小批量”生产难题的关键。本文将深度解析夹爪的核心功能、分类逻辑及应用场景,揭示这一工业基础部件如何推动制造业向柔性化、智能化跃迁。

一、核心功能:从“抓得稳”到“抓得巧”的进化

1. 基础夹持:机械结构的精准控制

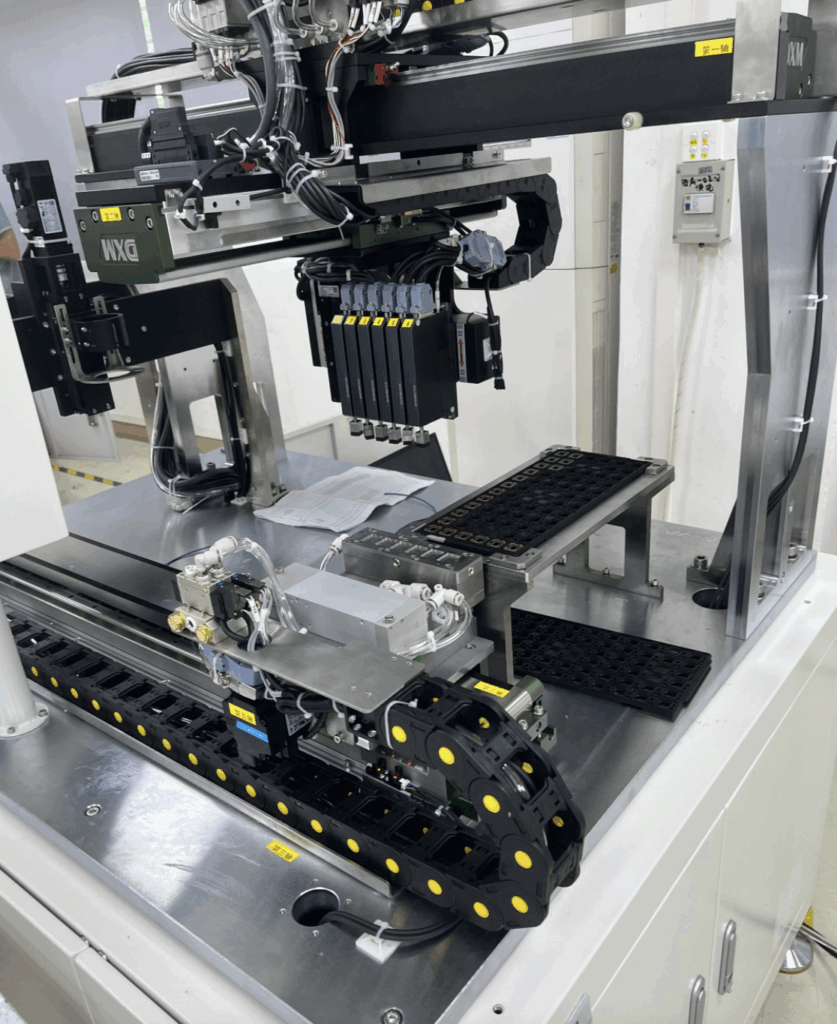

传统机械夹爪通过齿轮、连杆等机构实现开合运动,其核心功能在于提供稳定的夹持力。例如,平行两指夹爪通过双爪同步运动夹取规则物体,三指夹爪则通过模块化设计适应异形件。这类夹爪的夹持力通常可达数十牛顿,满足金属加工、包装码垛等场景的重载需求。

2. 力控调节:从“刚性抓取”到“柔性交互”

随着传感器技术的突破,夹爪开始具备力感知能力。通过在指尖集成压力传感器,系统可实时监测接触力并动态调整夹持策略。例如,在抓取易碎玻璃瓶时,夹爪能将接触力控制在0.1-0.5N范围内,避免因压力过大导致破损。这种“柔顺控制”技术使机器手夹爪从单一执行工具升级为具备环境感知能力的智能终端。

3. 自适应抓取:应对无限多样性的挑战

面对形状、尺寸、材质各异的物体,自适应夹爪通过多模态传感与算法决策实现“一爪多用”。其工作原理可分为两类:

被动自适应:依赖柔性材料(如硅胶指套)的物理形变分散压力,适用于水果、鸡蛋等易损品抓取。

主动自适应:整合视觉与力触觉传感器,通过阻抗控制算法实时调整姿态。例如,在电商分拣中心,夹爪可自动识别纸箱、塑料袋、泡沫箱的材质特性,动态切换夹持模式,分拣效率提升。

二、应用场景:从产线到实验室的全覆盖

1. 汽车制造:效率与精度的双重保障

在车身焊接工位,夹爪需精准固定焊枪,确保焊点位置误差小;在总装环节,柔性夹爪可抓取座椅、玻璃等异形件,并通过视觉引导完成螺栓拧紧,扭矩控制精度高。

2. 电子装配:微米级操作的挑战

面对芯片、电容等微小元件,真空吸盘与微型指夹通过高精度运动控制,实现元件的快速取放。例如,在手机摄像头模组安装中,夹爪需将镜头与传感器对准,误差需控制在微米级。

3. 物流仓储:柔性分拣的革命

在电商仓库,夹爪结合3D视觉系统可识别包裹尺寸、材质,自动选择夹持模式。对于软质包装袋,夹爪采用柔性指套分散压力;对于硬质纸箱,则切换为平行爪实现稳定抓取。

三、问答环节:解密夹爪技术细节

Q1:如何选择适合的夹爪类型?

A:需综合考量目标物尺寸、重量、材质及动作需求。例如,抓取金属件优先选择机械夹持;处理电子元件则需真空吸盘或防静电指夹。

Q2:自适应夹爪的成本是否过高?

A:初期投入高于传统刚性夹爪,但长期可通过减少换夹具时间、提升产线柔性来抵消成本。

Q3:夹爪的重复定位精度如何保障?

A:依赖机器人本体标定与夹爪结构刚性。高精度应用通常选用电动夹爪,配合闭环控制系统实现误差控制。

Q4:软体夹爪是否适用于高温环境?

A:需选择耐高温硅胶材料,并优化气动驱动系统,目前已有夹爪可适应高温铸造车间环境。

Q5:夹爪能否与协作机器人无缝集成?

A:可,协作机器人轻量化设计需搭配低惯性夹爪,并通过安全认证实现人机协作。

本文总结

机器手夹爪作为工业自动化的“触觉延伸”,其技术演进正从单一功能向智能化、柔性化方向突破。通过力控调节、自适应抓取等核心功能,夹爪已突破传统应用边界,在汽车制造、电子装配、物流仓储等领域发挥关键作用。未来,随着材料科学与人工智能的深度融合,夹爪将具备更强的环境感知与决策能力,推动制造业向“无人化”“定制化”方向加速迈进。