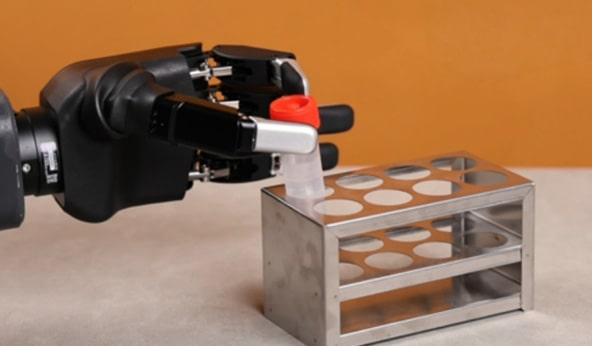

在精密制造领域,微型电动夹爪作为自动化生产线的“灵活之手”,其选型直接关系到生产效率与产品质量。面对市场上琳琅满目的产品,如何精准挑选出既符合需求又性能卓越的夹爪,成为众多工程师与采购人员的难题。本文将深入剖析微型电动夹爪选型的三大核心指标,并提供实用的避坑策略,助您轻松搞定选型难题。

一、核心指标一:夹持力与精度——精准操控的基石

问题提出:夹持力不足或过大,精度不够,都会导致工件损伤或生产不稳定,如何平衡这两者成为选型首要考量。

分析问题:夹持力需根据工件材质、形状及重量综合考量。过轻,无法稳固夹持;过重,则可能压坏工件。精度方面,微小的偏差都可能影响后续加工或装配质量,尤其是在高精度制造领域,如半导体封装、精密仪器组装等。

解决问题:选型时,应明确应用场景的具体需求,选择具有可调节夹持力的夹爪,以适应不同工件的夹持需求。同时,关注夹爪的重复定位精度,确保每次夹持都能达到预期位置,减少误差累积。

二、核心指标二:响应速度与稳定性——高效生产的保障

问题提出:在高速自动化生产线上,电动夹爪的响应速度与稳定性直接关系到生产节拍与产品一致性。

分析问题:响应速度慢,会导致生产流程中的等待时间增加,降低整体效率;稳定性差,则可能引发工件掉落、夹持不牢等问题,影响产品质量与生产安全。

解决问题:选择具备快速响应能力的夹爪,其驱动系统应能迅速响应控制信号,实现快速夹持与释放。同时,考察夹爪的机械结构与材料,确保其在长时间运行下仍能保持稳定性能,减少故障率。

三、核心指标三:兼容性与易用性——灵活适配的秘诀

问题提出:不同生产线、不同工件对夹爪的接口、尺寸、控制方式等有着多样化的需求,如何确保夹爪的兼容性与易用性?

分析问题:兼容性差,意味着夹爪可能无法直接集成到现有生产线中,需要进行额外的改造或适配;易用性低,则可能增加操作难度,影响生产效率。

解决问题:选型时,应关注夹爪的接口标准、尺寸规格以及控制方式是否与现有设备兼容。同时,考虑夹爪的安装、调试与维护是否简便,是否提供详细的操作手册与技术支持,以降低使用门槛,提升生产效率。

避坑指南:选型过程中的常见误区与应对策略

误区一:盲目追求高端,忽视实际需求。应对策略:明确应用场景,根据实际需求选择性价比高的产品。

误区二:忽视售后服务,只关注产品价格。应对策略:选择提供完善售后服务的供应商,确保长期使用中的技术支持与维修保障。

误区三:忽略夹爪的适用环境,如温度、湿度等。应对策略:根据工作环境条件,选择具有相应防护等级的夹爪,确保稳定运行。

本文总结

微型电动夹爪的选型,需综合考虑夹持力与精度、响应速度与稳定性、兼容性与易用性三大核心指标。通过明确应用场景需求,平衡各项性能参数,选择性价比高且售后服务完善的产品,同时避开常见选型误区,方能确保选型成功,为精密制造生产线提供稳定可靠的“灵活之手”。

问答环节

Q1:微型电动夹爪适用于哪些行业?

A:微型电动夹爪广泛应用于半导体、精密仪器、电子装配、医疗设备等多个高精度制造领域,是实现自动化生产的关键部件。

Q2:如何判断夹爪的夹持力是否合适?

A:需根据工件材质、形状及重量综合考量,通过试验或参考类似应用案例,选择既能稳固夹持又不会压坏工件的夹爪。

Q3:夹爪的响应速度对生产有何影响?

A:响应速度快的夹爪能减少生产流程中的等待时间,提高生产效率,尤其在高速自动化生产线上更为显著。

Q4:如何确保夹爪的兼容性?

A:选型时,应关注夹爪的接口标准、尺寸规格以及控制方式是否与现有设备兼容,必要时可要求供应商提供定制化服务。

Q5:夹爪的售后服务为何重要?

A:完善的售后服务能确保在使用过程中遇到问题时得到及时的技术支持与维修保障,降低停机风险,保障生产连续性。