工业电动夹爪在自动化产线中应用广泛,但存在效率瓶颈。本文从选型适配、安装调试、日常维护三方面,提出提升自动化产线效率的要点,助力企业优化生产流程,实现高效生产。

工业电动夹爪:解锁自动化产线高效生产的密码

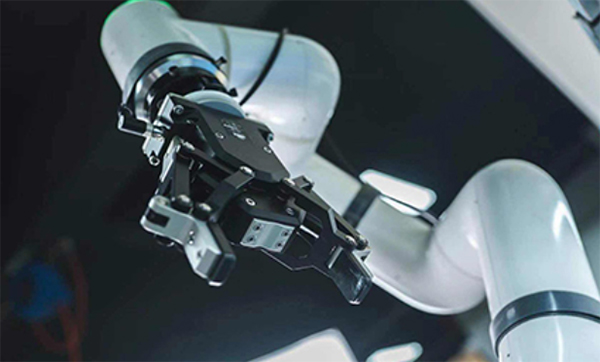

在自动化浪潮席卷的当下,工业电动夹爪作为自动化产线的关键执行部件,其性能与使用方式直接影响着整条产线的生产效率。然而,不少企业在应用电动夹爪时,仍面临效率低下、故障频发等问题。如何让电动夹爪在自动化产线中发挥出最大效能,成为众多企业亟待解决的难题。

选型适配:精准匹配,奠定高效基础

问题剖析:选型不当是影响电动夹爪应用效率的首要因素。若选择的夹爪负载能力不足,在抓取较重工件时,易出现抓取不稳、掉落等情况,导致生产中断;而负载能力过大,则会造成资源浪费,增加设备成本。此外,夹爪的抓取范围、抓取精度等参数若与生产需求不匹配,也会影响生产效率和产品质量。

解决策略:企业在进行电动夹爪选型时,需充分考量生产需求。明确工件的重量、尺寸、形状等特征,以此为依据选择负载能力、抓取范围和抓取精度合适的夹爪。对于形状复杂的工件,可选择具有柔性抓取功能的夹爪,以提高抓取的稳定性和适应性。同时,要关注夹爪的兼容性,确保其能与现有的自动化设备无缝对接,减少集成难度和时间成本。

安装调试:精细操作,确保稳定运行

问题剖析:安装调试环节的疏忽,往往会给电动夹爪的后续使用埋下隐患。不规范的安装可能导致夹爪与设备连接不牢固,在运行过程中产生振动和噪音,影响抓取精度和稳定性。调试过程中,若未对夹爪的各项参数进行精准设置,如抓取力、开合速度等,也会使夹爪无法达到最佳工作状态,降低生产效率。

解决策略:安装电动夹爪时,要严格按照安装说明书进行操作,确保各部件安装到位,连接牢固。使用专业的安装工具,避免因工具不当造成部件损坏。在调试阶段,需根据实际生产情况,对夹爪的参数进行反复测试和调整。可以先进行空载调试,检查夹爪的运动是否顺畅,有无异常卡顿;再进行负载调试,观察夹爪在不同负载下的抓取效果,确保其抓取力和开合速度满足生产要求。

日常维护:定期保养,延长使用寿命

问题剖析:日常维护的缺失是导致电动夹爪故障频发、效率下降的重要原因。长时间运行后,夹爪的零部件会因磨损、老化而出现性能下降的情况,如齿轮磨损导致传动不精准、密封件老化导致漏油等。若不及时进行维护和更换,这些问题会逐渐加剧,最终影响整个自动化产线的正常运行。

解决策略:建立完善的日常维护制度,定期对电动夹爪进行检查和保养。检查内容包括零部件的磨损情况、润滑状态、电气连接是否松动等。对于磨损严重的零部件,要及时进行更换;对于需要润滑的部位,要定期添加适量的润滑油,以减少摩擦,延长使用寿命。同时,要保持夹爪的清洁,避免灰尘、杂物等进入夹爪内部,影响其正常工作。

本文总结

工业电动夹爪在自动化产线中的应用,选型适配是基础,安装调试是关键,日常维护是保障。企业只有从这三个方面入手,精准选型、精细安装调试、定期维护保养,才能充分发挥电动夹爪的性能优势,提升自动化产线的整体效率,在激烈的市场竞争中占据有利地位。

问答列表

Q1:如何判断电动夹爪的负载能力是否满足生产需求?

A1:可根据工件的重量,结合生产过程中的最大抓取力要求,选择负载能力略大于该值的电动夹爪,以确保抓取的稳定性和安全性。

Q2:电动夹爪安装时需要注意哪些要点?

A2:要严格按照安装说明书操作,确保各部件安装到位、连接牢固,使用专业工具,避免部件损坏,同时注意安装环境的清洁。

Q3:日常维护电动夹爪时,重点检查哪些部位?

A3:重点检查零部件的磨损情况、润滑状态、电气连接是否松动,以及密封件是否老化等,及时更换磨损严重或老化的部件。

Q4:对于形状不规则的工件,应选择什么样的电动夹爪?

A4:可选择具有柔性抓取功能的电动夹爪,这种夹爪能够根据工件的形状自动调整抓取方式,提高抓取的稳定性和适应性。

Q5:电动夹爪调试过程中,如何确定最佳抓取力?

A5:可根据工件的材质、重量和表面状况,通过反复测试和调整,找到既能稳定抓取工件,又不会对工件造成损坏的抓取力。