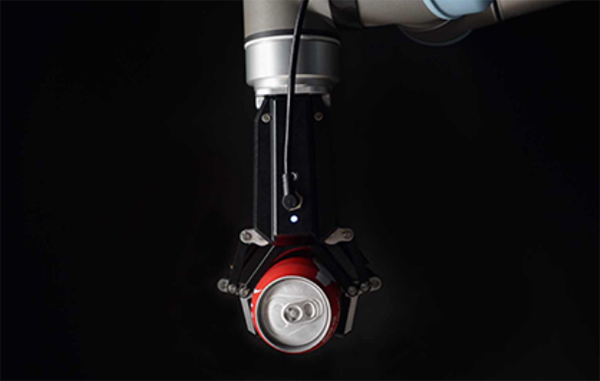

“产线换型又卡住了!”车间主任老张盯着停滞的流水线,眉头紧锁。眼前这台传统气动夹具,正死死“咬”着上一批次的工件,调整工装的师傅已忙活了近半小时。不远处,新引进的协作机器人却凭借其末端的自适应夹爪,仅需程序切换的几秒钟,就已开始精准抓取形态迥异的新零件。

夹具(固定式)和机器手夹爪(机器人末端)都是夹持工具,但它们的定位和使命有着根本不同。当自动化浪潮席卷制造业,理解这两类工具的核心差异,成为提升产线效率的关键。

差异一:自动化集成,谁更无缝融入?

机器手夹爪生而为机器人服务。其设计之初就深度考量了与自动化系统的融合:供电接口直接匹配机器人本体,通讯协议无缝对接(如EtherCAT、IO-Link),控制指令可直接集成到机器人程序中,形成紧密的一体化工作单元。这种原生设计让集成变得高效、可靠。

普通夹具通常独立存在。它们可能是手动操作,或是依赖独立气路、油路的简单气动/液压装置。将它们接入自动化系统,工程师常面临额外设计供电线路、安装独立阀岛、配置复杂信号交互接口等挑战,集成过程耗时费力且稳定性风险更高。

差异二:灵活应变,谁能随需而变?

机器手夹爪的核心魅力在于其高度灵活性。通过软件编程,它能动态调整夹持力大小、精确控制开合位置、甚至改变夹取姿态。柔性夹爪技术更能像人手般轻柔且自适应地包裹抓取不规则、易损的物体。这种能力让单一夹爪轻松应对产线上多品种、小批量的快速切换任务。

普通夹具往往为特定工件“量身定制”。一个专用卡盘或气动手指,通常只能高效处理一种或少数几种固定形态的零件。一旦产品迭代或需要混线生产,更换或调整物理工装费时费力,产线灵活性受到严重制约。

差异三:精准操控,谁更智能细腻?

机器手夹爪代表着精密控制的高端水平。它不仅能实现毫米级甚至微米级的重复定位精度,更能实现精细的力控制(如恒力打磨、精密装配)。集成的位置传感器实时反馈爪指开合状态;力觉传感器让夹爪“感知”抓取力度;结合视觉引导,实现更智能、更柔顺的操作。

普通夹具的控制能力相对基础。其精度主要依赖机械结构的加工和气缸/油缸的行程控制,通常不具备实时动态调整夹持力的能力,更缺乏复杂的传感反馈机制,控制的精细度和智能化程度有限。

差异四:场景与成本,谁更合算?

机器手夹爪是柔性自动化场景的利器。它在需要频繁更换产品、处理多品种小批量订单、工件形状差异大的生产线(如3C电子装配、食品分拣、实验室自动化)中价值显著。虽然单件采购成本可能高于简单夹具,但其带来的快速换型能力、减少专用工装投入、提升产线整体利用率,大幅摊薄了长期运营的“柔性成本”。

普通夹具在大批量、单一品种、长期稳定生产的固定工位(如汽车发动机缸体加工)中仍有其成本优势。单个夹具的制造价格通常更低。然而,一旦面临产品更新或产线调整,重新设计、制造和调试大量专用夹具的成本和时间消耗会急剧攀升,整体柔性成本反而可能更高。

机器手夹爪与普通夹具的核心分野,在于它们面对自动化系统的适配能力和应对变化的灵活性。普通夹具是稳定工况下的可靠“固定锚点”,而机器手夹爪则是智能自动化产线上不可或缺的“灵巧双手”。

它凭借与机器人的深度集成、强大的可编程性、精细的感知控制能力,为现代制造业应对个性化、小批量、快速迭代的生产需求提供了关键支撑。产线末端那只灵巧的夹爪,正悄然定义着未来制造的柔性边界。