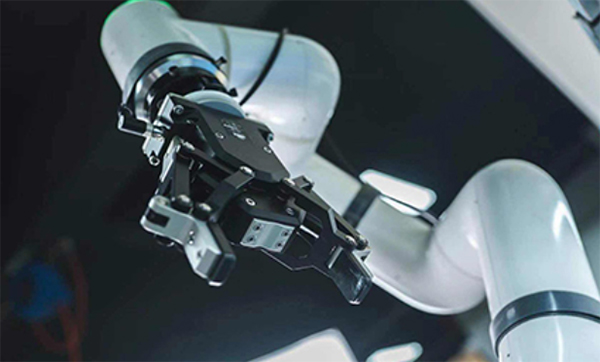

在现代自动化生产中,电动夹爪扮演着关键角色,它能替代人工实现精密抓取、搬运和组装任务。但许多从业者面临一个常见痛点:面对市场上五花八门的电动夹爪类型,如何快速识别其特点和适用场景?选型不当可能导致效率低下、成本浪费或兼容性问题。

这篇文章将帮你彻底解决这个问题。我们将从分类逻辑入手,详解五大主流结构的原理和应用,接着对比核心差异,最后提供清晰的选型建议和品牌参考。无论你是工程师、采购专员还是自动化爱好者,都能通过这篇指南避免踩坑,做出明智决策。

一、电动夹爪分类逻辑

理解电动夹爪的分类,是选型的第一步。这有助于你根据具体需求快速缩小范围。分类主要基于两大维度:驱动方式和指爪结构。

按驱动方式划分:伺服电机与步进电机

电动夹爪的动力源决定了其精度和响应速度。伺服电机驱动的电动夹爪适用于高精度场景,如电子组装,因为它能实时反馈位置调整,实现微米级控制。相比之下,步进电机驱动的电动夹爪成本更低,适合通用搬运任务,但精度稍逊,容易在高速运动中累积误差。

按指爪结构划分:平行、旋转与多指

指爪结构直接影响抓取范围和适应性。平行指爪通过直线运动开合,适合规则工件如方块或圆柱体;旋转指爪利用角度旋转,适用于旋拧作业;多指结构(如三指)则能协同变形,用于异形物体。例如,在汽车制造流水线上,工程师常根据工件形状选择结构类型。IFR数据显示,平行指爪占市场主导地位,但多指结构因灵活性提升,正逐步扩大在柔性生产中的应用。

掌握这两大分类逻辑后,你就为深入分析主流类型奠定了基础。接下来,我们聚焦五大具体结构,逐一拆解原理和实战应用。

二、五大主流类型详解

电动夹爪的多样性源于不同结构设计。我们挑选了最常见的五种类型,包括平行二指夹爪、旋转夹爪、三指自适应夹爪、角位夹爪和真空吸盘集成式。每个类型都有独特的原理和应用场景,理解这些细节能帮你避免“一刀切”的错误选型。

平行二指夹爪:直线开合原理

这种电动夹爪采用线性运动机制,通过伺服或步进电机驱动丝杠或齿轮,实现两指的平行开合。原理简单高效:电机输出力转化为直线位移,确保稳定抓取。它的优势在于高重复精度(误差小于0.1毫米),非常适合规则工件如芯片、螺丝或小型机械件。

例如,在电子厂SMT流水线上,平行二指电动夹爪快速拾取PCB板,提升生产效率。但弱点是不适配曲面物体,抓取力有限。

旋转夹爪:涡轮蜗杆结构

旋转电动夹爪的核心是涡轮蜗杆传动机构,电机带动涡轮旋转,驱动指爪进行角度运动(通常0-180度)。这种结构提供扭矩输出,适合旋拧作业如拧紧瓶盖或螺丝。应用场景包括食品包装线和家电装配,它能在狭窄空间完成扭转动作。

三指自适应夹爪:协同抓取机制

三指自适应电动夹爪通过多电机协同,实现指爪的独立或联动运动,抓取时贴合物体轮廓。原理基于智能控制算法,每个指爪可调整角度和力度,适应异形物体如水果、玩具或不规则零件。在生鲜分拣或3C产品组装中,它能减少破损率。

角位夹爪:连杆机构设计

角位电动夹爪利用连杆机构,将电机输出转化为角度位移,指爪在固定点旋转开合。结构紧凑,占用空间小,特别适合狭窄空间应用,如机柜内部或微型设备装配。原理源于机械杠杆,能提供较大抓取力。例如,在医疗器械生产中,它精准抓取细小元件。但运动轨迹受限,不适用于大范围作业。

真空吸盘集成式:气电混合方案

这种电动夹爪结合了电机驱动和气动技术,指爪内置真空吸盘,通过电机控制吸附力。原理上,电机调节气压系统,实现轻柔抓取,适用于易损表面如玻璃面板或薄膜材料。在光伏板搬运或显示屏生产中,它能避免划伤。气电混合设计提升了通用性,但依赖外部气源,增加了安装复杂度。

通过以上详解,你已经掌握了五大主流电动夹爪的核心原理和应用场景。但这还不够,接下来我们对比它们的核心差异,帮你从宏观视角把握选型关键。

三、核心原理对比

五大类型看似各异,但核心区别在于动力传递方式和运动轨迹。理解这些差异,能帮你快速排除不合适的选项,避免选型失误。

动力传递方式:齿轮、丝杠与连杆

电动夹爪的动力传递机制直接影响效率和寿命。齿轮传动(常见于旋转和三指类型)通过啮合齿轮转换扭矩,响应快但噪声大;丝杠传动(用于平行二指)利用螺纹杆实现精密直线运动,精度高但易积尘;连杆机构(如角位夹爪)则依赖杠杆原理,结构简单但轨迹受限。

运动轨迹差异:直线vs旋转

运动轨迹决定了电动夹爪的适用性。直线轨迹(如平行二指和部分真空式)提供稳定开合,适合规则抓取;旋转轨迹(如旋转和角位夹爪)则便于角度调整,用于旋拧或狭窄空间。对比显示,直线型重复精度更好(误差范围0.05-0.2毫米),旋转型更灵活但精度波动大。实际应用中,电子组装多选直线轨迹,而包装线偏好旋转型。

综合对比后,你会发现每种电动夹爪都有其“黄金应用场景”。我们这就转向解决方案:如何基于这些信息进行高效选型。

四、选型建议

选型不是盲目跟风,而是基于场景需求精准匹配。以下是实用建议,帮你避开常见陷阱。

根据场景匹配结构类型

首先,评估工件特性:规则物体(方块或圆柱)选平行二指电动夹爪;旋拧任务(如瓶盖)用旋转夹爪;异形物体(不规则形状)优先三指自适应;空间受限环境(小型设备)考虑角位夹爪;易损表面(玻璃或薄膜)则选真空吸盘集成式。

其次,关注负载和精度:高精度需求(误差<0.1毫米)优选伺服电机驱动;通用搬运可用步进电机节省成本。

最后,结合产线速度:高速流水线避免高维护类型(如旋转夹爪)。

另外,考虑扩展性和成本:三指自适应和真空集成式功能强但价格高,适合柔性产线;平行二指经济实惠,适合批量生产。

五、电动夹爪品牌推荐

大寰机器人是一家专注为工业智能制造场景提供精密运动和精密力控核心零部件的高科技企业。拥有伺服电动夹爪、音圈执行器、伺服电缸三大核心产品系列。凭借自主研发的精密力控技术,填补了国内精密制造的空白,为客户提供⼀体化的智能制造抓取与精密力控解决方案。

本文总结:

电动夹爪的选型难题,本质是需求与结构的匹配问题。通过本文,你系统了解了五大主流类型(平行二指、旋转、三指自适应、角位和真空集成式)的原理、应用和对比差异。现在,运用选型建议,结合自身场景,就能高效决策。例如,在规则工件搬运中,平行二指电动夹爪可能是最优解。