在自动化生产线上,工件的形态千差万别——从精密的电子元件到沉重的金属部件,从光滑的球体到不规则的异形件。如何让机械臂的“手”灵活应对这种多样性?自适应夹爪凭借其灵活性和通用性,成为了破局的关键。它能智能调整抓取姿态,适应不同形状、尺寸的工件,极大简化了产线换型和设备投入。然而,选购不当,这份灵活性可能成为瓶颈。选对夹爪,是自动化应用成功落地的第一步。

一、负载能力:抓取稳定的根基

想象电动夹爪搬运工件时突然失控滑落,或自身结构因过载变形损坏——这不仅造成生产中断,更可能带来安全隐患。负载能力,即夹爪能安全抓取和移动的最大重量或力矩,是确保这一切不会发生的核心保障。

选购时需重点考量:

工件实际重量:这是最直接的依据,但绝非唯一。

运动惯性影响:当生产线高速运行或夹爪需快速启停时,惯性力会显著增加实际负载。搬运重型工件或要求高速运动的场景尤其需留有余量。

抓取点位置:夹取工件边缘与夹取重心位置,所需的力矩截然不同。偏离中心的抓取会对夹爪产生额外扭转载荷。

运行加速度:加速度越大,克服惯性所需的力量也越大。

安全建议:选择负载能力时,务必预留足够余量(通常建议20%-30%或更高),以应对突发冲击、磨损或计算误差。

二、响应速度:产线节拍的指挥棒

在追求高效的现代工厂,生产节拍以秒甚至毫秒计。自适应夹爪的响应速度——即开合动作的快慢(常用开合时间或完成一次抓放循环的时间衡量),直接决定了它能否跟上产线节奏。

瓶颈效应:如果夹爪动作迟缓,即使机器人移动再快,整体效率也会被拖累,形成生产瓶颈。

高速拾放场景:在装配、分拣、包装等需要快速拾取和放置的环节,响应速度更成为关键。毫秒级的提升都可能显著提高整线产出。

评估依据:明确生产线的目标节拍速度,分析流程中对夹爪快速动作的依赖程度。供应商提供的开合时间、循环时间参数是重要参考。

三、其他辅助参数

负载与速度是基石,但以下几个参数同样关乎夹爪能否胜任工作:

1.行程/开合范围:决定了夹爪能适应多大尺寸范围内的工件。范围过小,无法抓取较大或特殊形状工件;过大可能牺牲结构强度或速度。需匹配目标工件的尺寸变化范围。

2.重复定位精度:指夹爪每次运动到指定位置的精确性。高精度(通常在毫米级甚至更高)是保证工件被准确抓取、放置,尤其在精密装配中的基础要求。

3.力控能力(如配备):对于易碎品(玻璃、陶瓷)或精密部件(光学元件、芯片),夹爪具备灵敏的力感知和控制能力至关重要。它能动态调整夹持力,防止压伤或损坏工件。

4.环境适应性:

防护等级(IP等级):评估其防尘、防水能力。食品、医药、户外或潮湿环境需要更高的IP防护。

耐温性:高温(如焊接车间附近、热处理工序)或低温环境需选用特殊材质和设计的夹爪。

耐化学性:接触油污、切削液、清洁剂或腐蚀性物质的场合,夹爪材料必须能抵抗相应化学侵蚀。

5.通讯接口:夹爪需与产线的“大脑”(如PLC或机器人控制器)顺畅对话。确认其支持的通讯协议(如Modbus TCP/IP, EtherNet/IP, PROFINET, CANopen等)是否与您的现有控制系统兼容,避免集成障碍。

四、自适应夹爪品牌型号推荐

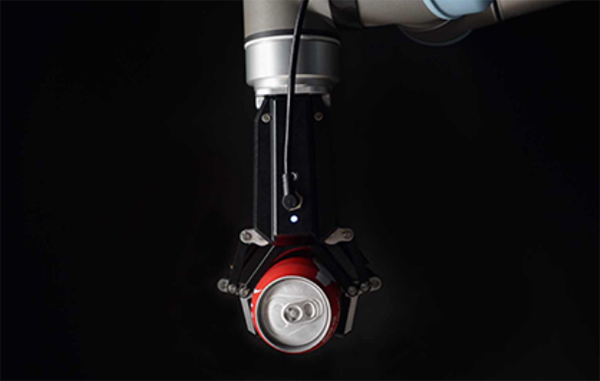

大寰AG 系列关节型自适应电爪,适用于协作机器人,以精巧的结构设计适配对不同形状工件的稳定抓取。以优异的产品设计,AG系列分别荣获2019年和2020年红点设计奖。夹爪连杆机构支持包络自适应抓取,更适应圆形、球形或异形物体,提高抓取稳定性。

总结:

选购自适应夹爪绝非简单的参数对比,而是对自身应用场景(具体工件特性、生产任务需求、运行环境条件)的深度理解与各关键参数的综合权衡过程。

场景优先:是搬运重型铸件,还是分拣娇嫩的水果?是洁净的电子车间,还是油污的机加工环境?明确需求才能确定参数优先级。

参数平衡:高负载可能牺牲速度,大行程可能影响精度。没有“全能冠军”,需根据核心需求取舍。

专业咨询:强烈建议与大寰机器人等供应商的技术团队深入沟通,提供详细的工件信息(图纸、重量、材质)、节拍要求、环境细节和期望的集成方式。专业的选型支持能有效规避风险,确保夹爪完美融入您的自动化解决方案。

为产线选择合适的“手”,意味着在效率、稳定性和成本间找到平衡点。在自动化浪潮中,精明的选择永远是竞争力的核心。