在现代自动化生产中,效率与稳定是关键。然而,面对千奇百怪的工件形状——凹凸不平的铸件、薄如蝉翼的玻璃、柔软弯曲的线缆,传统抓取手段往往束手无策。吸盘吸不稳,硬爪夹不住或易损伤,这些异形件成了阻碍产线流畅运行的“拦路石”。抓取难题不解决,自动化升级就无从谈起。本文将深入剖析这一痛点,并揭示自适应夹爪如何成为破局利器。

一、 异形件抓取的痛点:传统手段的困局

异形件泛指那些偏离标准几何形态、给自动化抓取带来显著挑战的物体。它们通常具备以下一种或多种特征:

不规则形状:如铸件毛坯、复杂曲面注塑件,外形多变无规律。

易碎/精密:如光学玻璃镜片、精密传感器、陶瓷基板,受力不当极易损坏。

柔性/软质:如橡胶管、食品袋、线束,形态易变形,缺乏刚性支撑。

表面复杂/敏感:如抛光金属件(怕划伤)、带孔/槽工件(真空吸附失效)、多纹理表面。

传统解决方案面临巨大挑战:

真空吸盘:对多孔、曲面、油污或光滑度不足的表面吸附力骤降,易脱落;无法抓取透光或超薄物体。

刚性夹爪(两指/三指):需针对特定形状精密设计,面对尺寸差异或姿态变化即失效;硬质接触点易对易碎、软质或敏感表面造成压痕或划伤;难以适应柔性物体的变形。

这些局限导致产线柔性与效率双输。

二、 自适应夹爪如何破局:核心优势解析

面对异形件带来的复杂挑战,自适应夹爪展现出独特的适应性与可靠性,其核心能力体现在三方面:

1.包络抓取能力:多个活动指节或自适应结构能主动弯曲、贴合工件表面轮廓,形成“包裹”式的稳定抓持,显著增大接触面积与摩擦力。

2.柔性接触与缓冲:指端或关节通常采用柔性材料或内置缓冲机制,降低冲击,有效保护易碎品和光滑表面。

3.嵌入式力感知与控制:部分先进夹爪能感知接触力并实时调节夹持力度,确保稳固抓取的同时避免压溃物体(尤其对软质或精密部件至关重要)。

这些特性使其无需频繁更换治具或进行复杂编程调整,即可应对一定范围内的形状、尺寸变化,极大提升了自动化系统的灵活性与部署速度。

三、 核心应用场景详解:自适应夹爪大显身手

1.复杂几何形状工件:铸造件、冲压件、注塑件

挑战:毛刺、飞边、不规则曲面导致传统夹具难以稳定抓取特定点位;不同批次工件尺寸可能存在微小差异。

自适应方案:凭借自适应包络能力,能有效贴合铸件毛坯的粗糙表面或注塑件的复杂曲面,提供稳固抓持。内置信道设计能避开凸起或孔洞,提升成功率。

2.易碎/精密部件:玻璃制品、电子元件、陶瓷件

挑战:表面极度敏感,刚性接触或施力不均极易导致碎裂、刮伤或内部损伤。

自适应方案:柔性指端材料和内置力控缓冲机制是关键。抓取时轻柔接触,均匀分散压力,并精准控制力度上限,确保手机盖板、芯片载板等贵重部件安全无损转移。

3.柔性/软质物体:线束、软管、袋装物、食品

挑战:物体自身易变形、塌陷,刚性夹爪易夹扁或夹不住;真空吸附易导致袋装物变形或封口破裂。

自适应方案:自适应结构能“拥抱”物体,随其形态适度变形,提供足够支撑力而不压溃。例如处理汽车线束时,能稳固抓取不同粗细的线束而不损伤外皮;处理食品袋时,柔性接触避免破袋风险。

4.表面敏感/有纹理物体:抛光件、带孔/槽工件

挑战:高光洁度表面忌讳划痕;多孔/槽表面使真空吸附失效或泄漏严重。

自适应方案:柔性指端杜绝划伤风险。机械式包络抓取不依赖工件表面吸附特性,能可靠抓取抛光五金件、带散热孔的电子外壳等传统手段难以处理的工件。

5.堆叠/杂乱放置物体:适应位置和姿态变化

挑战:来料姿态不一(倾斜、侧翻)、位置有偏移,刚性夹具需精确匹配,否则极易失败或碰撞。

自适应方案:结合视觉引导,自适应夹爪能容忍一定的位置和姿态偏差。其包络抓取特性能在接触物体后主动调整指节角度,确保在非理想状态下也能实现稳定拾取,显著降低对精定位的要求,提高处理散乱工件的效率。

四、 自适应夹爪品牌型号推荐

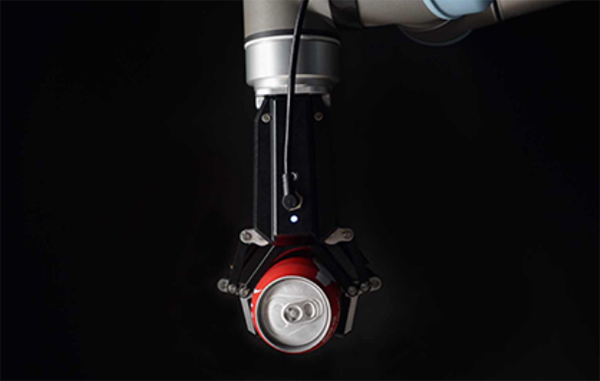

大寰AG 系列关节型自适应电爪,适用于协作机器人,以精巧的结构设计适配对不同形状工件的稳定抓取。以优异的产品设计,AG系列分别荣获2019年和2020年红点设计奖。夹爪连杆机构支持包络自适应抓取,更适应圆形、球形或异形物体,提高抓取稳定性。

破局关键,智造未来

异形件抓取难题,曾是横亘在智能制造面前的深沟险壑。传统夹具的局限暴露无遗——面对千变万化的形状、脆弱敏感的表面、柔软难控的材质,要么夹不稳,要么易损伤。自适应夹爪的出现与应用,提供了破局之道。

其核心的包络抓取能力、柔性接触特性和精准力控制,使其在复杂几何工件、精密易碎部件、柔性软质物体、敏感抛光表面以及杂乱堆叠物料的处理中展现出卓越的适应性与可靠性。自动化应用的边界,正因这种创新技术而不断拓展。

当产线上那些形状怪异、材质特殊的工件也能被稳定、无损地精确抓取,整个制造链条的柔性与效率将迎来质的飞跃——这才是智能制造走向更深、更广领域的坚实基石。