在自动化生产线上,如何用同一套夹具稳定抓取尺寸差异巨大的零件,一直是困扰工程师的难题。传统夹具往往需要频繁更换部件或重新编程,严重影响效率。自适应夹爪的出现,以其革命性的尺寸适应能力,成为破解这一难题的关键。本文将深入解析自适应夹爪的尺寸覆盖范围及其背后的技术支撑。

毫米级零件的精准拿捏:微小世界的稳定抓取

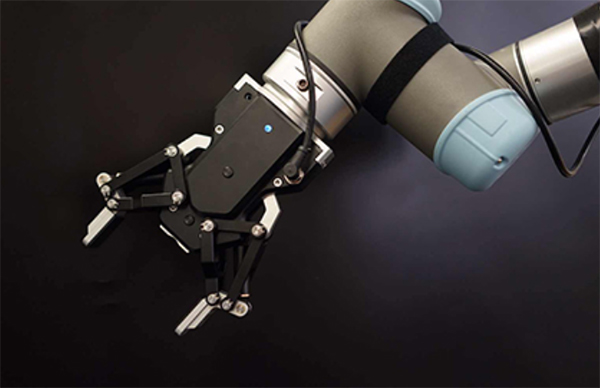

当抓取对象缩小至毫米级别,如细小的电阻、电容或精密齿轮,常规夹具常因尺寸不匹配或施力过大而失败。自适应夹爪凭借其独特设计攻克了这一挑战:

柔性指端贴合:采用类肤质柔性材料的指端,在接触微小物体时能发生形变,增大接触面积,提供稳固包裹,避免损伤。

微米级力控精度:高精度传感器实时监测并调整夹持力度,即使对脆弱的微型零件,也能实现轻柔且可靠的拾取。

精准定位导向:结合机器视觉或精确定位系统,电动夹爪可准确找到并夹持微小目标。例如,在SMT贴片环节,自适应夹爪能稳定抓取仅1mm x 0.5mm的贴片元件,确保高速精准贴装。

大型与不规则工件的强力掌控:尺寸上限的突破

面对汽车发动机缸体、大型铸件或形状不规则的家具组件,自适应夹爪同样展现出强大适应性:

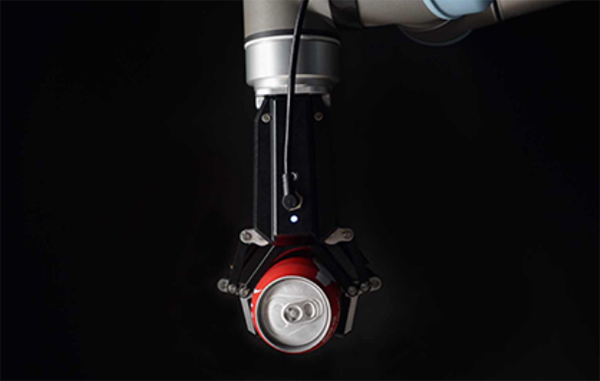

超大开合行程:不同于传统夹具,自适应夹爪开合行程可达数百毫米,轻松容纳大尺寸物体。

自适应包络抓取:柔性指端能主动贴合工件不规则轮廓,实现多点接触稳定承托。即便物体表面凹凸不平,也能均匀分布夹持力,防止滑脱或局部压损。

高负载能力:针对重型工件设计的型号(如部分型号提供超过200kg的夹持力),结合宽大接触面,确保大型物体搬运安全可靠。在汽车装配线上,自适应夹爪可灵活抓取从精致线束到粗犷车门的不同尺寸部件,显著提升产线柔性。

决定尺寸覆盖范围的关键三要素

自适应夹爪能实现从微米到米级的跨越,核心依赖于三个相互作用的要素:

1. 夹爪开合行程:这是物理上决定夹爪能容纳多大物体的基础参数。行程越大,可抓取物体的最大尺寸上限越高。

2. 指端设计与材质:柔性、可变形且耐磨的指端材料是适应各种形状、保护物体表面的核心。指端的几何形状(如宽面、曲面)也直接影响对不同尺寸和形状物体的包裹效果。

3. 智能力觉反馈与控制精度:精确感知接触力并实时微调的能力,使得夹爪既能轻柔对待微小脆弱品,又能为大型工件提供足够握力。高精度的力控是安全、无损抓取尺寸跨度极大物体的技术保障。

总结:

自适应夹爪打破了传统夹具的尺寸限制壁垒。从精密的电子芯片到庞大的工业铸件,从标准几何体到复杂异形件,其核心价值在于一套系统即可覆盖前所未有的尺寸范围。开合行程、柔性指端与智能力控的三者协同,共同编织了这张无所不包的“尺寸适应之网”。选择自适应夹爪,本质是选择了一种面向未来多样化、柔性化生产的解决方案,让自动化突破尺寸的桎梏,释放真正的灵活潜能。