在制造业追求更高精度、效率与灵活性的今天,传统的气动夹爪常常力不从心。力控不准、速度受限、切换繁琐,这些问题在精密装配环节尤为突出,直接影响良率和成本。那么,有没有一种解决方案能够突破这些瓶颈?伺服电爪凭借其精准、可控、柔性的核心优势,正成为精密装配领域的关键使能器。本文将深入探讨伺服电爪适合哪些高要求场景,并揭示其在效率提升方面的具体成效。

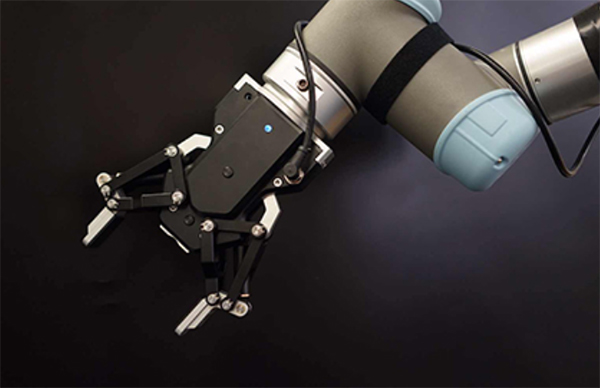

一、 伺服电爪核心优势:精密装配的基石

伺服电爪区别于传统夹爪的核心在于其内置的伺服电机与闭环控制系统:

精准:毫牛级力控精度与微米级重复定位精度,确保对脆弱、微小工件的无损夹持与精密对位。

可控:夹持力、开合位置、速度曲线全程数字化可编程,适应复杂工艺需求。

柔性:参数一键切换,无需更换硬件即可快速适应多种产品型号的生产。

二、 伺服电爪核心应用场景解析

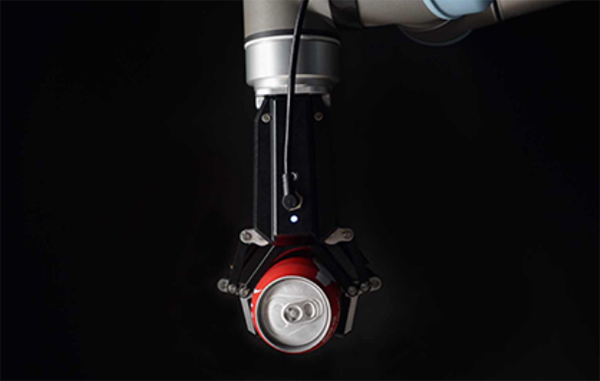

其独特优势使其在以下精密装配场景中不可或缺:

1.电子产品装配:微小世界的掌控者

芯片拾放:精准吸取与放置裸片,避免静电损伤和物理冲击。

微型元件组装:如贴装微小的电阻电容、磁珠、电感等 SMD 元件。

SMT 上下料:稳定高效地搬运 PCB 板,确保定位精准。

精密连接器插装:精确控制插拔力,确保连接器针脚无损插入到位。

2.医疗/生命科学:无菌环境下的精准之手

药品分装:精准定量抓取药片、胶囊或西林瓶胶塞,确保分装精度与无菌性。

实验室自动化:操作移液枪头、PCR板、培养皿等,替代重复人工操作。

精密医疗器械组装:如手术器械、胰岛素泵、微流控芯片等微小精密部件的装配。

移液/分液操作:配合移液模块,实现高精度液体分装与转移。

3.汽车零部件:可靠性与精度的双重保障

小型精密零件组装:如各类传感器(氧传感器、压力传感器)、精密阀体、喷油嘴部件等装配。

线束端子压接:精准抓取微小端子并定位,配合压接设备完成可靠连接。

4.钟表/珠宝:方寸之间的匠心技艺

微小精密零件抓取与装配:如宝石镶嵌、齿轮组装、表针安装、表壳表链连接等,要求极高的精度和无划伤操作。

5.半导体制造:纳米级精度的基石

晶圆、载具的精密搬运与定位:在无尘环境下,稳定、无振动地搬运昂贵的晶圆片及 FOUP、SMIF 等载具,确保极高定位精度。

三、 伺服电爪带来的效率跃升:数据说话

伺服电爪的应用不仅能解决精密抓取的难题,更能显著提升装配线的整体效能:

1.更高速度与节拍:缩短生产周期

伺服电机的高速响应特性(毫秒级)和点到点精准定位能力,大幅缩短单个抓取-放置循环时间。

在高速贴装、分拣等场景中,直接提升设备节拍和产线整体产出。

2.减少次品与返工:提升产品良率

精准力控从源头避免因夹持力过大导致的工件损伤(压痕、碎裂)或过小导致的脱落。

稳定精准的定位显著降低装配错位、插装不良等缺陷,降低返工率和废品成本。

3.柔性化生产:敏捷响应多变需求

夹持力、行程、速度等参数可编程且一键切换,更换产品时无需更换夹具硬件或进行繁琐的机械调整。

是实现“多品种、小批量”柔性化生产的核心技术支撑,显著缩短换线时间。

4.降低人力依赖:保障稳定运行

高可靠性与长寿命设计保障 7×24 小时连续稳定运行。

在重复性高、易疲劳、或需要高洁净度/无尘环境的工位(如 SMT、半导体、医疗),有效减少人工干预和操作失误。

效率提升量化示例:

典型应用场景数据显示,引入伺服电爪后:

装配循环时间普遍缩短 15%-30%,显著提升单机产出。

因夹持或定位错误导致的装配不良率降低幅度通常在 20%-40% 区间(具体数值取决于原有工艺水平及应用复杂度)。

产品换型时间可减少 50% 以上,极大提升产线灵活性。

精密装配升级的核心动能

伺服电爪已超越传统夹爪的范畴,成为精密装配领域提升效能的关键技术支点。其在电子产品、医疗器械、汽车精密部件、钟表珠宝、半导体等高端制造场景的应用,充分印证了其不可替代的价值——通过毫牛级的精准力控、微米级的稳定定位、以及敏捷可调的柔性特性,伺服电爪从根本上解决了精密装配的瓶颈问题。

带来的回报清晰可见:生产线节拍的提速、产品良率的跃升、产线切换的敏捷化,最终指向效率与品质的双重突破。当制造业持续向高精度、柔性化、智能化演进时,伺服电爪无疑是构建未来竞争力的核心装备之一。