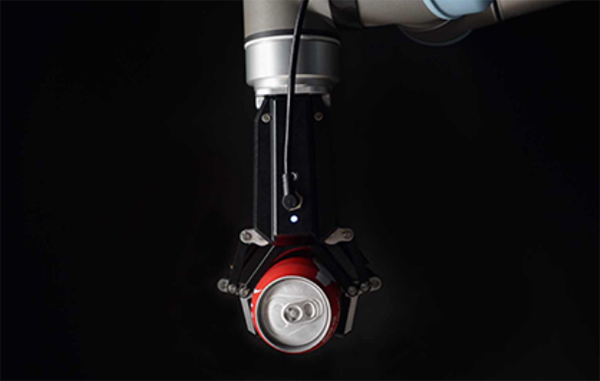

抓取精度是衡量伺服电爪性能的核心指标,直接决定了自动化装配、精密电子制造等应用的成败。毫厘之差可能导致产品不合格或设备损坏。那么,伺服电爪究竟能达到多高的精度?又是如何实现这种令人惊叹的精准控制呢?

一、 精度指标解析:微米级的掌控力

伺服电爪的精度主要体现在两个关键指标上:

定位精度:指末端执行器(抓手)到达指定目标位置的准确程度。现代高精度伺服电爪通常能达到±0.01mm甚至更高的水平。这意味着指令要求它移动到某一点,它实际到达的位置与该点的偏差极小。

重复定位精度:指伺服电爪多次尝试到达同一指定位置时的一致性。这个指标往往比定位精度更高,可达±0.005mm或更优。它反映了伺服电爪动作的稳定性和可靠性。

影响伺服电爪精度的关键因素包括:

电机与驱动器性能:动力源与控制核心的响应速度、扭矩平稳性。

机械结构:导轨、丝杠等传动部件的精度、刚性、背隙(空回差)。

传感器分辨率:感知位置的精确程度。

控制算法:大脑的智慧,决定如何精准到达目标。

安装刚性:本体安装牢固程度,避免晃动。

环境因素:温度变化、机械振动带来的干扰。

二、 实现精准控制的核心要素:四位一体的协同

实现微米级的高精度抓取,需要硬件、软件与精密工程的完美融合:

1. 高精度传感与反馈 – 敏锐的“感知”

高分辨率编码器:内置于电机或关节,实时精确反馈旋转角度和位置。

末端力/力矩传感器:直接测量夹持力,为更复杂的力位控制提供数据。

2. 高性能伺服驱动系统 – 强大的“执行”

精确闭环控制:电流环、速度环、位置环层层嵌套,确保执行严格跟随指令。

快速响应与高刚性:系统能迅速克服扰动,抵御外力干扰,保持位置稳定。

3. 先进控制算法 – 精密的“大脑”

基础算法:PID控制器是基石,负责基本的位置跟踪。

性能优化:前馈控制预测负载变化,陷波滤波器消除共振干扰。

平滑运动:精细的轨迹规划与插补算法保证移动过程平稳精准。

力位混合控制:在需要精细力控的场景(如精密装配、易损件抓取),结合位置和力传感器信息进行协同控制。

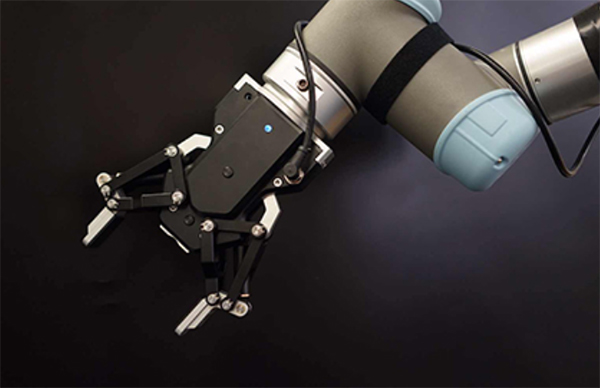

4. 精密机械结构 – 坚实的“骨架”

低背隙传动:精密齿轮、行星减速器或直接驱动技术,最小化空回差。

高刚性材料与结构设计:抵抗变形,保证动作稳定。

精密加工与装配:每一个零件的公差控制与严谨组装是基础保障。

5. 系统校准与补偿 – 持续的“调校”

原点校准:确立位置基准点。

负载惯量辨识与补偿:适应不同抓取物,优化动态响应。

摩擦补偿:减少非线性摩擦对运动平稳性和精度的影响。

温度漂移补偿:抵消关键部件因温度变化产生的微小形变。

微米级的精度并非偶然,而是高分辨率传感反馈、高性能伺服驱动、先进控制算法、精密机械结构以及细致的系统校准与补偿技术深度协同的结果。 每一次成功的精准抓取,都是这“感知”、“执行”、“大脑”、“骨架”、“调校”五位一体紧密配合的胜利。

掌握这些核心要素,工程师便能更好地选型、应用和优化伺服电爪,让其在精密制造领域稳稳抓住未来竞争的命脉。