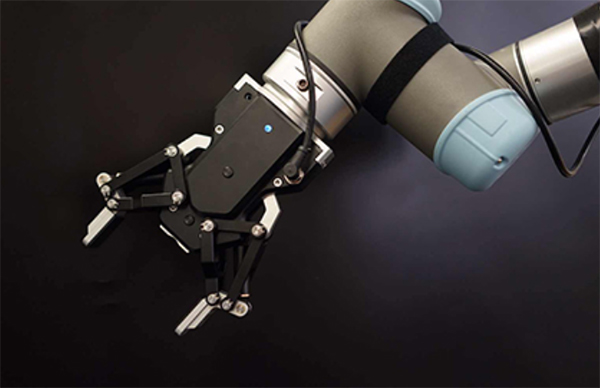

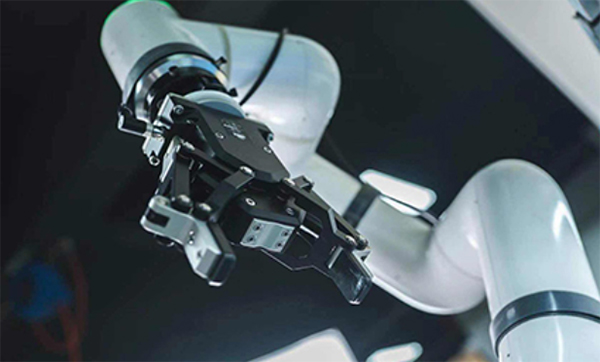

在自动化生产线中,伺服电爪凭借其精准可控的优势,正逐步替代传统夹具。然而,面对形态各异的工件,工程师们常面临一个核心问题:这个电爪到底能安全抓起多重的物体?选型时该如何科学计算所需的负载能力,避免超载风险?本文将为您清晰解读“最大负载”参数,并提供实用的承重计算与选型方法。

一、理解“最大负载”的真实含义

“最大负载”是伺服电爪选型时无法绕开的核心指标,但需准确理解其定义和局限性:

1.明确定义:它指在特定条件下(通常是垂直安装姿态、特定夹持点位置、规定速度等),电爪能安全可靠搬运且不造成自身损伤的最大工件重量。

2.标注方式:厂家会在规格书中明确标注(如 “Max Payload: 5kg”)。关键点在于:必须仔细查阅标注所依据的测试条件。脱离条件谈负载是没有意义的。

3.非万能指标:实际应用中,安装姿态、加速度、夹持点位置变化都会显著影响其有效负载能力。最大负载值是在理想或标准条件下测得,实际选型必须考虑工况差异。

二、选型承重计算的核心公式与关键因素

选择合适负载能力的伺服电爪,不能仅看工件标称重量,需进行综合计算:

核心公式:

所需电爪最大负载 ≥ (工件重量 + 末端附加物重量) 安全系数

`工件重量`:被抓取物体本身的重量。

`末端附加物重量`:指安装在电爪上除工件外的任何附加物重量(如传感器、工具头等)。

`安全系数`:为应对不确定性(如计算误差、工况波动、磨损老化)而预留的裕度。

四大关键影响因素(决定计算复杂性):

1.安装姿态:这是最易被忽视的因素。

垂直姿态(最常见标注条件):工件重力方向与电爪夹持方向平行,负载主要考验夹持力。

水平姿态:重力方向垂直于夹持面,负载考验电爪抵抗弯曲力矩的能力(类似杠杆),有效负载能力通常远低于垂直姿态标称值。

倾斜姿态:需计算重力在平行和垂直于夹持面方向的分量,综合评估。

2.加速度/速度:机器人快速启动、停止或高速运动时会产生动态载荷(惯性力)。惯性力 ≈ 重量 × 加速度。高速、高加速度工况下,动态载荷可能远超静态工件重量,大大增加电爪实际受力。选型时必须考虑机器人的最大运动加速度。

3.夹持点位置:

理想状态:工件重心位于两个夹持点/夹持面的中心位置。

力臂效应:若重心偏离中心(形成力臂L),会产生额外的翻转力矩(力矩 = 重量 × L)。这会显著增加电爪所需克服的负载,降低其有效负载能力,并可能影响稳定性。

4.安全系数:这是保障可靠性与安全的关键屏障。

范围:通常建议取 1.5 至 2 或更高。

选取依据:根据应用的关键性、工况稳定性(振动、冲击)、工件重量和重心位置的确定性、以及安全要求(如涉及贵重产品或人身安全)来评估。风险越高、不确定性越大,安全系数应选得越大。

三、安全选型五步走

基于以上分析,伺服电爪负载选型可遵循以下步骤:

1.明确工件特性:准确测量或获取工件的重量、尺寸、形状、材质(影响摩擦系数和夹持方式)及其重心大致位置。

2.确定系统参数:确认伺服电爪的安装方式(垂直、水平、倾斜角度?)和机器人运行的最大速度与加速度参数。

3.评估动态载荷与力矩:

根据加速度估算最大惯性力(尤其是在启停频繁的应用中)。

结合重心偏移量估算可能的翻转力矩。

(若精确计算复杂,可根据经验对静态重量进行放大估算,但需结合安全系数)。

4.应用公式计算:

将工件重量、附加物重量、估算的动态载荷影响(或放大因子)相加,乘以选定的安全系数。

例如:工件重1kg,附加物0.1kg,高速应用估算动态载荷放大1.2倍,安全系数取1.8,则:所需最大负载 ≥ (1kg + 0.1kg) 1.2 1.8 ≈ 2.38kg。

5.对照规格选型:在厂家提供的伺服电爪规格书中,寻找其标称 最大负载值 ≥ 你计算出的所需值 的产品型号。切记核对最大负载的测试条件是否与你的主要工况(尤其是安装姿态)接近。 对于水平或复杂姿态应用,需特别关注厂家是否提供该姿态下的负载-力矩曲线或降额系数。

四、安全冗余:选型不可逾越的红线

伺服电爪的负载选型,绝非简单的“工件多重就选多大负载”。精确计算各影响因素并留足安全裕度,是保障自动化生产线稳定运行、保护设备安全、避免工件损伤或掉落事故的核心原则。

忽视姿态影响、低估动态载荷、不考虑重心偏移或盲目降低安全系数,都可能导致电爪超负荷工作。这不仅会引发抓取失败、影响生产节拍,更会加速电爪磨损、降低寿命,甚至引发机械故障等安全隐患。预留的安全冗余不是保守,而是工程实践中必不可少的智慧。

当您为下一个自动化项目挑选伺服电爪时,请务必拿起笔,仔细核算一下那不可或缺的“安全重量”——它承载的不仅是冰冷的工件,更是生产线的顺畅与可靠。精确计算负载,就是为效率与安全加上的第一道智能保险。