在精密电子元件的自动化装配线上,一颗米粒大小的芯片需要被准确拾取并严丝合缝地嵌入主板;在高端光学镜片检测环节,脆弱昂贵的镜片必须被稳定夹持且毫发无损。这些场景中,电动夹爪能否实现稳定、可靠、精准抓取,直接决定了生产效率和产品质量。那么,这项看似简单的开合动作,背后隐藏着哪些精密技术协同?

一、三大技术支柱保障精准

实现毫米甚至微米级的精准抓取,并非单一技术之功,而是多重核心要素精密协作的结果:

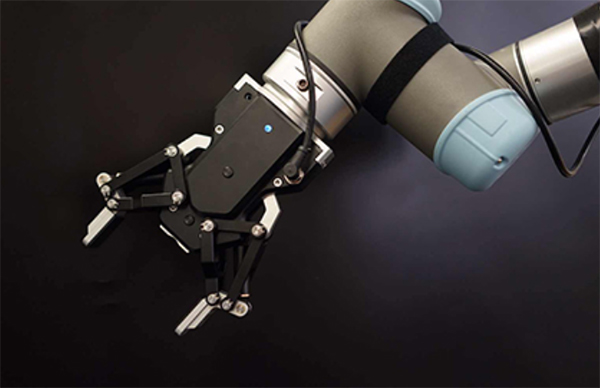

1. 高精度传动机构:稳定动作的基石

电动夹爪的核心运动转换依赖于精密丝杠、齿轮或行星减速机构。这些部件显著减少传动过程中的背隙(空程误差),确保电机旋转角度被准确无误地转化为手指的直线位移。这是实现重复定位精度的物理基础。

2. 闭环控制系统:实时纠偏的中枢

系统如同拥有敏锐的“视觉”和“触觉”。电机内置的编码器持续将旋转轴或丝杠的实际位置信息反馈给控制器。控制器则实时比较实际位置与目标指令,一旦检测到微小偏差,立即调整电机输出,进行动态补偿。这种实时反馈与调整机制是克服扰动、保证精度的核心。

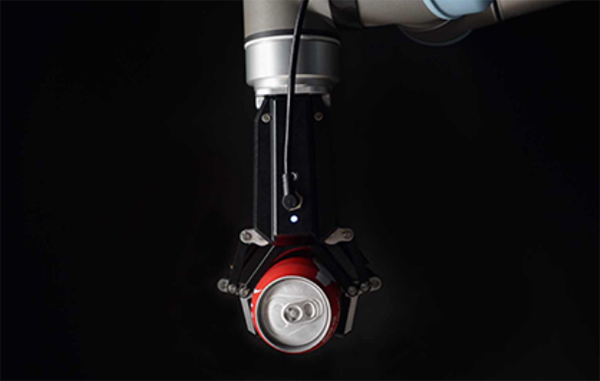

3. 力/力矩控制:柔性安全的守护者

对于易碎或表面精密的工件,仅有位置控制远远不够。集成力传感器的电动夹爪能实时监测施加在工件上的夹持力。系统据此精确调节输出,防止因过力导致工件损坏或因力量不足引发抓取失效,大幅提升了操作的适应性和安全性。

二、五步工作流程拆解

一次精准抓取的背后,是环环相扣的技术流程:

1. 指令下达:上位控制系统(如PLC或机器人控制器)发出明确指令,包含目标位置、运动速度和所需夹持力(若支持力控)。

2. 动力驱动:电动夹爪的控制器接收指令,驱动内部电机(伺服电机、步进电机或直流电机)开始旋转。

3. 运动转换:电机的旋转运动通过精密丝杠、齿轮或连杆机构,高效转化为夹爪手指的直线开合运动。

4. 实时感知:编码器持续监测电机轴或丝杠的实际旋转角度/位置;若配备力传感器,则同步监测作用于手指的实时夹持力。

5. 闭环纠偏:控制器将感知到的实际位置/力数据与目标值进行毫秒级比对。一旦发现偏差,立即计算出修正量并调整电机输出(如电流、脉冲),确保最终精准到达目标状态。

三、三大驱动方案对比

电动夹爪的动力心脏——驱动电机,其选型直接影响性能与成本:

1. 伺服电机驱动:高精度与强响应的标杆

凭借内置高分辨率编码器和先进控制算法,伺服电机在位置、速度控制上具备显著优势,响应极其迅速。其强大的力矩控制能力使其能轻松实现复杂的力控抓取,尤其适合对精度、速度、柔性要求严苛的场景,是高端应用的理想选择。

2. 步进电机驱动:性价比的均衡之选

在开环控制下,步进电机依靠脉冲信号精准控制角度,提供良好的基础定位精度且成本较低。然而,一旦发生丢步(如遇突发过载)或处于低速振动区间,其精度将受影响。适用于负载稳定、速度适中、精度要求良好的常规自动化任务。

3. 直流电机驱动:经济实用的基础方案

通常搭配简易控制(如PWM调速)和电位器反馈,直流电机方案结构简单、成本优势突出。但其精度、可控性相对有限,更常见于负载较轻、精度要求不高或空间紧凑的小型化、低成本电动夹爪应用。

技术协同成就毫米级掌控

电动夹爪的精准抓取,是精密机械结构、高性能电机驱动、实时闭环反馈控制以及智能算法协同作用的结果。从确保物理运动精确的高刚性传动部件,到实时感知并动态纠偏的闭环系统,再到赋予夹爪“触觉”的力传感技术,每一项都不可或缺。理解其核心要素、工作原理及不同驱动方式的特性,是我们在自动化设计中合理选型、充分发挥电动夹爪效能的关键。正是这些技术的无缝融合,让冰冷的机械手指拥有了稳定掌控精密世界的非凡能力。