本文旨在深度解析电动夹爪在精密装配与柔性生产中的技术革新与应用价值。随着工业4.0浪潮推进,制造业正经历从“刚性生产”向“智能柔性”的转型。传统机械夹具因精度局限、适应性差、能耗高等问题,已难以满足高精度、多品种、小批量的生产需求。电动夹爪凭借其精准控制、快速响应、可编程适配等特性,成为破解这一困局的破局之钥。

提出问题:精密装配与柔性生产的现实挑战

在精密电子装配中,微米级定位偏差可能导致芯片焊接失败;在柔性生产线切换时,传统夹具更换耗时长达数小时,严重制约生产效率。此外,传统气动夹爪的能耗浪费、维护成本高企,以及人工干预导致的质量波动,均成为制造业升级的掣肘。

分析问题:电动夹爪的技术突破路径

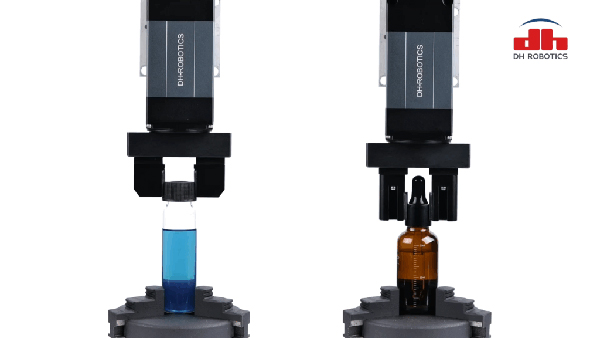

电动夹爪的核心优势源于三大技术突破:其一,伺服驱动系统结合高分辨率编码器,实现±0.005mm的重复定位精度,满足半导体、医疗器械等领域的超精密装配需求;其二,闭环力控系统通过实时反馈夹持力,避免脆性工件损伤,例如在玻璃基板搬运中实现毫牛级力度调控;其三,模块化指端设计与多协议通信接口,支持快速更换夹持模块并适配不同机器人品牌,将换型时间压缩至30秒内,契合柔性生产“多品种快速切换”的核心诉求。

解决问题:电动夹爪的场景化应用实践

在3C电子制造场景中,电动夹爪配合机器视觉系统,可完成微小元件的自主识别与精准对位,将SMT后段工序良率提升至99.8%;在汽车零部件装配线上,其高负载型号(夹持力达200N)可稳定搬运发动机缸体,结合IoT通信实现夹持状态实时监控,故障率低于0.1%。更值得关注的是,电动夹爪的节能特性——相比气动系统能耗降低30%,且无油污排放,契合绿色制造趋势。

未来展望:电动夹爪的技术演进方向

随着人工智能与传感器技术的融合,电动夹爪正朝着“自适应智能”方向进化。例如,集成力觉-视觉融合感知系统,可自主识别工件材质并调整夹持策略;通过机器学习优化夹持路径,提升复杂轨迹下的作业效率。同时,轻量化材料(如碳纤维复合结构)的应用,使夹爪重量降低40%,进一步提升机器人末端动态响应能力。

问答列表

Q1:电动夹爪如何实现不同工件的快速适配?

A1:通过模块化指端设计与可编程控制参数,无需更换硬件即可适配尺寸、形状、材质各异的工件,支持柔性生产线快速换型。

Q2:电动夹爪在节能方面有何优势?

A2:采用伺服驱动替代气动/液压系统,非工作状态能耗趋近于零,整机功耗较传统方案降低30%,符合绿色制造要求。

Q3:高精度装配场景对电动夹爪有何特殊要求?

A3:需具备闭环力控与亚微米级定位能力,配合防静电涂层与洁净室兼容设计,确保微小元件无损抓取与精准对位。

Q4:电动夹爪如何提升生产安全性?

A4:通过力矩传感器实时监测夹持状态,结合紧急停止功能与过载保护机制,避免工件滑落或机械损伤,保障操作人员与设备安全。

Q5:未来电动夹爪的技术发展趋势是什么?

A5:将深度融合AI算法与多模态感知技术,实现夹持策略的自主优化与自适应调整,推动制造业向“无人化、智能化”加速演进。

本文总结

电动夹爪以精准控制、快速响应、节能环保等技术特性,成为精密装配与柔性生产的核心执行部件。其模块化设计、智能编程能力及与工业物联网的深度融合,不仅提升了生产效率与产品质量,更推动了制造业向智能化、绿色化方向的转型升级。随着技术的持续创新,电动夹爪将在未来工业场景中发挥更加关键的作用,成为智能制造时代不可或缺的“工业之手”。