在智能制造浪潮席卷全球的当下,工业机器人与电动夹爪的协同应用已成为制造业转型升级的核心抓手。据行业调研显示,采用高精度电动夹爪的自动化产线,其装配效率较传统人工提升超3倍,产品不良率下降至0.5%以下。本文将深度解析两者协同机制,揭示其如何重构生产流程。

一、传统生产模式痛点:效率与质量的双重困境

传统产线普遍面临三大核心矛盾:

柔性不足:气动夹爪依赖气压稳定性,面对异形工件时抓取失败率高达15%,导致产线频繁停机调整。

精度瓶颈:机械式夹爪重复定位精度仅±0.5mm,在精密电子元件装配中易引发接触损伤。

响应滞后:人工更换夹具耗时8-12分钟/次,直接影响设备综合效率(OEE)。

某汽车零部件企业的实践数据显示,传统产线单日因夹持问题导致的停机时间累计达2.3小时,年损失超百万元。

二、电动夹爪的技术突破:三大核心优势

1. 智能感知系统重构控制逻辑

集成六维力传感器与视觉引导模块的电动夹爪,可实时监测工件表面应力分布。当抓取易碎品时,系统自动将夹持力从50N降至8N,同时通过0.01mm级位移补偿确保稳定性。

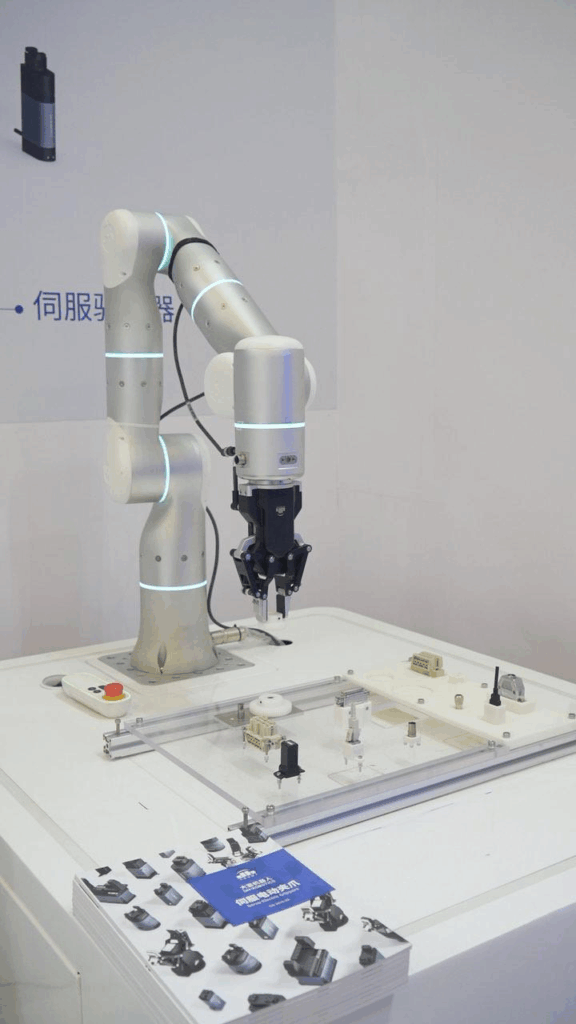

2. 多模态驱动架构提升适应性

伺服电机驱动:实现0.001°旋转精度,适用于精密齿轮啮合装配。

直线导轨机构:配合谐波减速器,达成±0.02mm重复定位能力。

自适应夹爪:通过柔性指端变形,可抓取直径3-80mm的异形工件。

3. 模块化设计加速产线迭代

快换接口系统支持10秒内完成夹爪更换,配合数字孪生技术,可在虚拟环境中预演不同夹爪的装配效果,将产线改造周期从2周压缩至3天。

三、协同应用场景:从单机到系统的效率革命

1. 精密装配场景

在3C产品组装中,旋转夹爪与SCARA机器人协同,通过力控算法实现:

0.1N·m级扭矩控制,确保螺丝锁附一致性

360°无极旋转,适配复杂电路板布局

视觉定位误差补偿,将元件对位时间从8s降至1.2s

2. 高速分拣场景

并联机器人搭载真空吸盘式电动夹爪,构建”抓-移-放”闭环:

真空度动态调节:根据工件重量自动调整吸附力

多物体同步抓取:单次循环可处理6个纸箱

路径优化算法:将分拣效率提升至180件/小时

3. 柔性制造场景

三指自适应夹爪与协作机器人配合,实现:

形状识别:通过深度学习模型分类200+种工件

抓取策略动态生成:根据工件重心自动调整指端位置

人机协作安全:接触力超过5N时立即触发柔顺控制

四、行业问答:直击应用痛点

Q1:电动夹爪的维护成本是否高于气动夹爪?

A:初期投资高20-30%,但年维护费用降低45%(无需空压机、过滤器更换),综合成本3年回本。

Q2:如何解决电动夹爪的过热问题?

A:采用水冷伺服电机与热管散热技术,连续运行温度稳定在65℃以下。

Q3:多夹爪系统如何避免干涉?

A:通过碰撞检测算法与虚拟安全区设置,实时调整运动轨迹。

Q4:旧产线改造需要哪些准备?

A:需评估机械接口兼容性、控制柜算力、电源容量三大要素。

Q5:电动夹爪的寿命如何评估?

A:核心指标为MTBF(平均无故障时间),优质产品可达50,000小时以上。

本文总结

工业机器人与电动夹爪的深度协同,本质是通过机电一体化技术实现”感知-决策-执行”的闭环优化。从微观层面的力控精度提升,到宏观层面的产线柔性重构,这场效率革命正在重塑制造业的DNA。对于企业而言,选择适配场景的夹爪类型、构建可靠的通信架构、实施预防性维护策略,是释放技术潜能的关键三步。随着AI算法与新材料技术的持续突破,人机协作的边界将进一步拓展,为智能制造开辟更广阔的想象空间。