在半导体晶圆封装、人工心脏瓣膜组装等场景中,工件对接触力的敏感度可达0.1N级。传统气动夹爪因气压波动导致夹持力误差±0.5N以上,易造成晶圆边缘崩裂或生物材料表面损伤。某汽车零部件厂数据显示,采用气动夹爪的精密齿轮装配良率长期徘徊在85%,主要因夹爪无法动态感知工件形变,导致啮合面压痕超标。

更严峻的挑战来自多品种小批量生产模式。某3C电子代工厂需同时处理0.2mm厚柔性电路板与2kg金属中框,传统夹爪换型需调整机械限位、重新标定气压参数,耗时达2小时/次,直接制约产线柔性响应能力。

三大核心技术重构精密装配范式

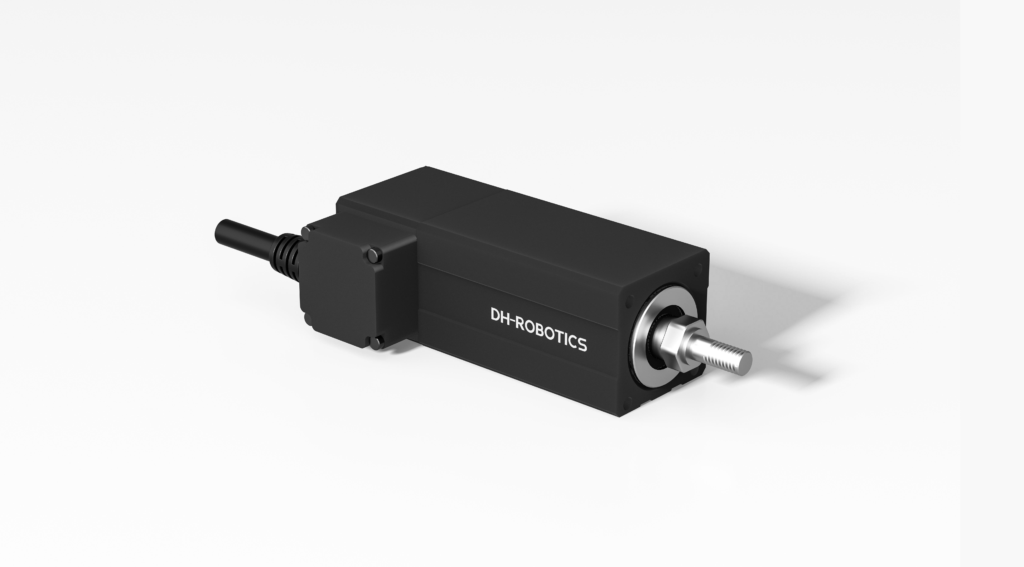

技术一:力-位混合控制实现“刚柔并济”

通过高精度伺服电机与压力闭环系统协同,柔性夹爪可同步控制开合位移(精度±0.01mm)与接触力(分辨率0.02N)。在人工心脏瓣膜装配中,夹爪以0.01mm步进调整姿态,同时将接触力稳定在0.5N以内,避免生物材料因过度挤压产生微观裂纹。该技术通过双编码器反馈机制,实现位置控制与力控制的毫秒级切换,解决传统夹爪“硬接触”导致的工件损伤问题。

技术二:仿生柔触传感突破环境感知极限

集成阵列式力觉传感器的柔性夹爪,可实时监测工件表面温度、材质硬度等参数。在食品分拣场景中,夹爪通过接触面压力分布分析,自动区分软质草莓(压缩量>3mm)与硬质苹果(压缩量<1mm),抓取破损率较传统方案降低90%。某医疗导管生产企业采用该技术后,导管切割良率突破99.5%,关键在于夹爪能感知0.1N级的微小形变,避免导管壁因夹持力不均而塌陷。

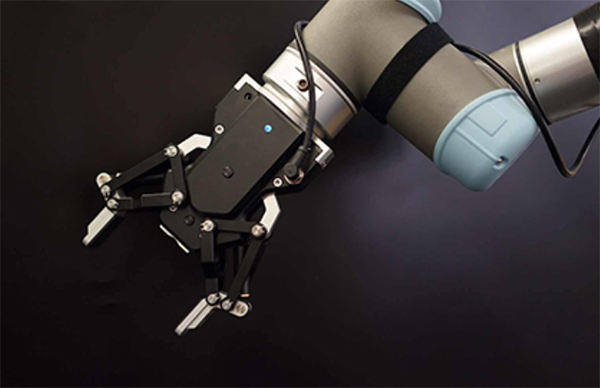

技术三:多模态感知构建智能决策系统

融合六维力传感器与视觉识别模块的夹爪,可同步获取工件的空间姿态与力学特性。在智能手机组装线中,系统通过AI算法解析摄像头模组的曲面特征,自动生成最优夹持路径,实现0.2mm厚柔性电路板的稳定抓取。该技术通过边缘计算芯片实现数据本地化处理,响应延迟<5ms,较云端控制方案效率提升3倍。

技术落地:从实验室到产线的价值验证

某精密制造企业引入柔性夹爪后,产线换型时间从2小时缩短至10分钟,设备综合效率提升35%。其核心在于模块化夹具设计与参数化编程功能——操作人员通过触控屏输入工件尺寸、材质等参数,系统自动生成夹持策略,无需机械结构调整。在半导体封装领域,搭载真空负压吸附功能的夹爪实现晶圆无损搬运,颗粒污染度控制在Class 1级别,满足洁净室生产要求。

常见问题解答(QA)

Q1:柔性夹爪能否适应高温工业环境?

A:通过特殊涂层与耐热材料,部分柔性夹爪可在-30℃~150℃环境中稳定工作,适用于金属热处理等场景。

Q2:多品种产线如何降低夹爪换型成本?

A:采用快换接口与数字孪生技术,可通过虚拟仿真预调夹持参数,减少物理调试时间80%以上。

Q3:柔性夹爪的维护周期是多久?

A:正常工况下,核心传感器与传动部件寿命可达2万小时,定期校准力觉系统即可保持精度。

Q4:与协作机器人集成需要哪些改造?

A:主流品牌协作机器人通过拖拽示教或离线编程即可适配,无需额外硬件改装。

Q5:柔性夹爪能否用于液体环境作业?

A:通过IP67防护等级设计与防腐涂层,可应用于化工原料搬运等潮湿场景。

本文总结

柔性夹爪通过力-位混合控制、仿生传感、多模态感知三大技术突破,重构了精密装配的执行范式。其核心价值在于将“刚性自动化”转化为“柔性智能化”,使产线具备快速响应多品种需求的能力。随着边缘计算与数字孪生技术的融合,柔性夹爪正从单一执行器进化为具备环境感知与自主决策能力的智能终端,为制造业转型升级提供关键技术支撑。