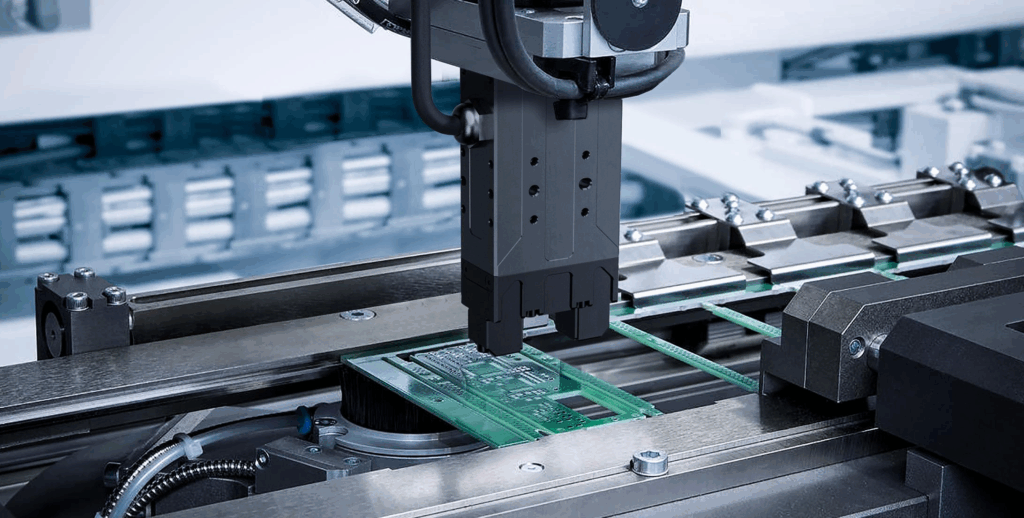

在新能源汽车电池模组装配线上,某企业曾因刚性夹爪抓取力控制偏差,导致玻璃基板破损率高达15%,而人工操作破损率仅2%。这一数据暴露了传统刚性夹爪的核心痛点:对异形工件兼容性差、易损品抓取损伤率高、环境适应性弱。当3C电子行业进入微米级装配时代,食品加工领域对卫生标准提出更高要求,工业抓取亟需从“硬碰硬”转向“柔化刚”。

材料创新:从被动适应到主动变形

弹性体材料的“分子级智慧”

柔性夹爪采用硅橡胶、热塑性聚氨酯等高性能弹性体,通过分子链结构设计实现大变形(应变>100%)与快速回弹。某实验室测试显示,含特殊配方的硅胶指面在接触曲面工件时,可通过局部屈曲变形形成包络式抓取,接触面积较刚性夹爪提升3-5倍,局部压强降低60%以上。这种材料特性使其能无损处理从精密电子元件到新鲜果蔬的多样化对象。

可变刚度技术的“动态平衡”

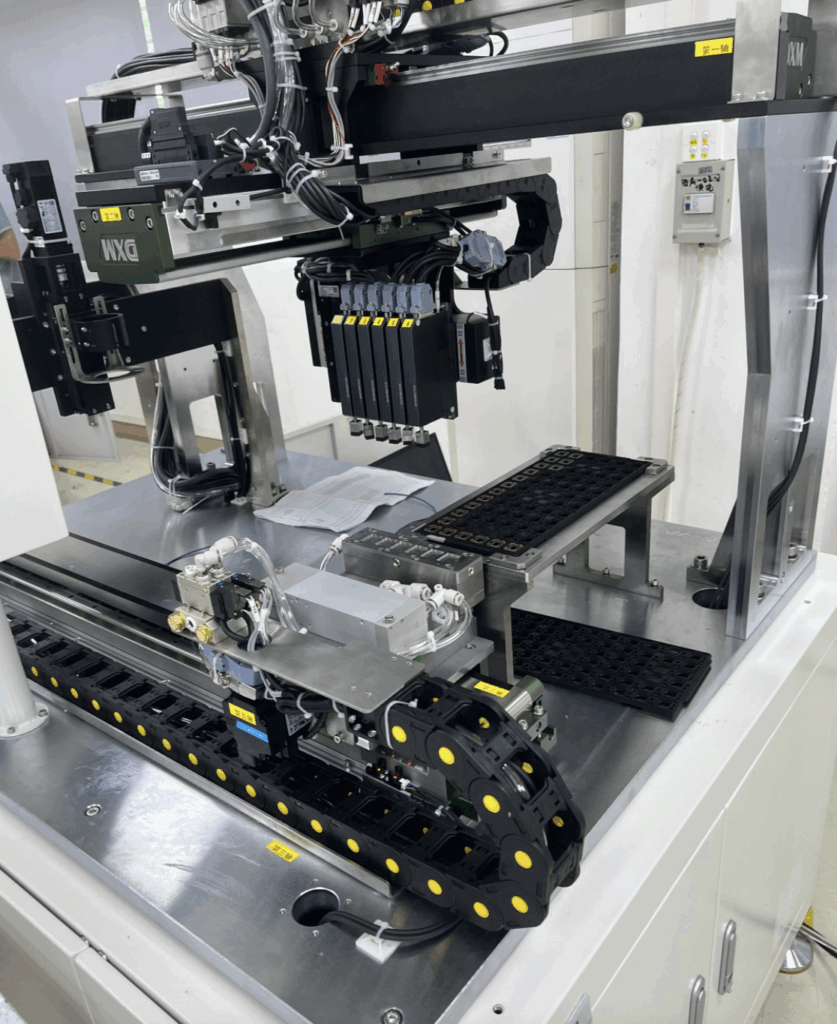

通过在夹爪内部嵌入微型气腔或液压腔室,实现刚度动态调节:正压模式下腔室膨胀驱动指面弯曲完成抓取,负压模式收缩释放物体;变刚度控制则通过压力调节,在搬运玻璃瓶时降低刚度缓冲冲击,在抓取金属件时提高刚度保证稳定性。某车企涂装车间应用案例表明,采用可变刚度技术的夹爪在漆雾环境中连续工作6个月后,夹持力波动仍控制在5%以内。

结构设计:仿生学的工程转化

欠驱动结构的“被动智能”

模仿人类手指的欠驱动结构(驱动器数量<自由度数量),通过弹性元件实现自适应调整。某三指夹爪在接触异形工件时,指节可独立弯曲贴合曲面,无需外部传感器即可完成形态匹配。在抓取直径2-80mm的圆柱体测试中,其接触面积较传统两指夹爪增加60%,局部压强降低40%。

分层复合架构的“刚柔并济”

外层软质材料保护物体,内层支撑结构提供抓取力度,类似皮肤与骨骼的配合。某食品级夹爪采用外层医用硅胶、内层碳纤维骨架的设计,在抓取生肉时既能避免交叉污染,又能承载5kg以上重量。实验数据显示,这种结构使夹爪在百万次抓取后仍保持90%以上的原始性能。

智能控制:感知与决策的闭环

力/位混合控制的“毫秒级响应”

集成六维力传感器与视觉引导模块的夹爪,可实时监测工件表面应力分布。在抓取易碎品时,系统自动将夹持力从50N降至8N,同时通过0.01mm级位移补偿确保稳定性。某半导体封测企业应用后,芯片贴装误差从行业平均±0.05mm降至±0.01mm。

深度学习算法的“自主进化”

通过机器学习历史抓取数据,柔性夹爪可自动生成新工件的最优夹持策略。某镜头模组装配线引入AI后,夹爪能根据镜片曲率自动调整接触角度,装配效率提升30%。在物流分拣场景中,基于深度学习的视觉系统可识别200种不同包装盒,抓取成功率达98%。

常见问题解答(QA)

Q1:柔性夹爪能否适应高温环境?

A:采用耐高温硅胶或特殊合金骨架的柔性夹爪,可在200℃以下环境稳定工作,但需根据具体材质参数选择。

Q2:柔性夹爪的负载能力如何?

A:通过优化结构设计,部分柔性夹爪可承载10kg以上物体,但需平衡负载能力与柔性特性,避免过度刚性化。

Q3:柔性夹爪的抓取速度能否满足产线需求?

A:采用高速气动或电动驱动的柔性夹爪,抓取周期可缩短至0.3秒以内,满足大多数自动化产线节拍要求。

Q4:柔性夹爪的维护成本是否高于传统夹爪?

A:柔性材料虽需定期检查老化与破损,但其结构简化降低了整体维护复杂度,长期成本可能更低。

Q5:柔性夹爪能否替代人工完成复杂操作?

A:多指灵巧手结合柔性材质与高自由度设计,已能完成捏、夹、握等复杂动作,但完全替代人手仍需突破触觉反馈与决策智能等瓶颈。

本文总结

柔性夹爪通过材料创新与结构设计的双重突破,重构了工业抓取的技术逻辑。从弹性体材料的分子级变形到仿生欠驱动结构的被动智能,从力/位混合控制的毫秒级响应到深度学习算法的自主进化,这一技术体系不仅解决了刚性夹爪的痛点,更推动了制造业向“柔性化、智能化、绿色化”转型。随着多模态驱动与极端环境适应技术的成熟,柔性夹爪将成为连接物理世界与数字世界的“柔性接口”,为工业4.0提供关键基础设施。