在3C电子组装线上,一个直径仅2毫米的摄像头模组因刚性夹爪压力失控而碎裂,导致整条产线停机;而在汽车零部件工厂,柔性夹爪正以0.1N的微力精准抓取发动机活塞环,破损率从传统方式的15%降至0.5%。这些场景折射出工业抓取领域的核心矛盾:传统刚性夹爪的“硬实力”在柔性制造时代逐渐失效,而柔性夹爪的“软实力”正成为破解多品种、小批量生产难题的关键。

一、刚性夹爪的“硬伤”:为何难以适应柔性制造?

1. 形状兼容性困境

传统夹爪依赖预设刚性结构,如同“固定尺寸的钳子”,要求目标物体精确定位且形状规则。例如,在异形铸件抓取中,刚性夹爪因接触面不足易导致滑脱;抓取曲面玻璃时,固定夹持力易造成表面划痕,破损率高达15%,而人工操作破损率仅2%。

2. 损伤风险失控

刚性夹爪的金属或硬质塑料材质在接触脆性物体(如陶瓷、精密光学元件)时,应力集中会导致直接碎裂。某实验室测试显示,传统夹爪抓取试管样本时,因压力波动导致10%的样本破损,而柔性夹爪通过微力控制将破损率降至0.1%。

3. 换产成本高企

面对产品换型,刚性夹爪需物理更换整套夹具,调试周期长达数小时甚至数天。某汽车零部件工厂案例中,传统夹爪在涂装车间使用3个月后,因漆雾堆积导致夹持力波动超20%,需停机维护。

二、柔性夹爪的“软实力”:三大技术突破重构抓取逻辑

1. 形状自适应:从“被动适配”到“主动贴合”

柔性夹爪采用高性能弹性体或气动肌肉材料,内部嵌入流体驱动腔室或仿生结构。当抓取不规则物体时,爪指通过变形主动贴合曲面,形成大面积包络接触。例如,某款三指柔性夹爪可模拟人类拇指对掌运动,抓取电子芯片时接触面积较刚性夹爪提升3倍,稳定性显著增强。

2. 低损伤抓取:从“硬碰硬”到“温柔包裹”

柔性材料天然具备缓冲吸能特性,通过分布式负载将抓取力均匀分散。在食品加工场景中,采用食品级硅胶的柔性夹爪可直接接触生肉、烘焙食品,避免金属夹爪的交叉污染风险,产品卫生合格率从85%提升至99.5%。

3. 快速换产:从“物理更换”到“参数调整”

柔性夹爪通过程序调整即可适应新物体,切换时间缩短至几分钟。某物流分拣场景中,柔性夹爪对200种不同包装盒的抓取成功率达98%,较传统夹爪提升40%,且无需储备大量专用夹具。

三、柔性夹爪的“破圈”实践:从实验室到产业一线

1. 3C电子:精密元件的无损搬运

在手机中框组装环节,柔性夹爪通过微米级定位精度,实现摄像头模组、指纹识别芯片等脆弱元件的精准放置,将组装良率从92%提升至99%。

2. 医疗领域:生物样本的微力保护

在试管分拣场景中,柔性夹爪通过气动控制实现0.01N的微力抓取,确保血液样本、组织切片在搬运过程中不受机械损伤,为实验室自动化提供关键支持。

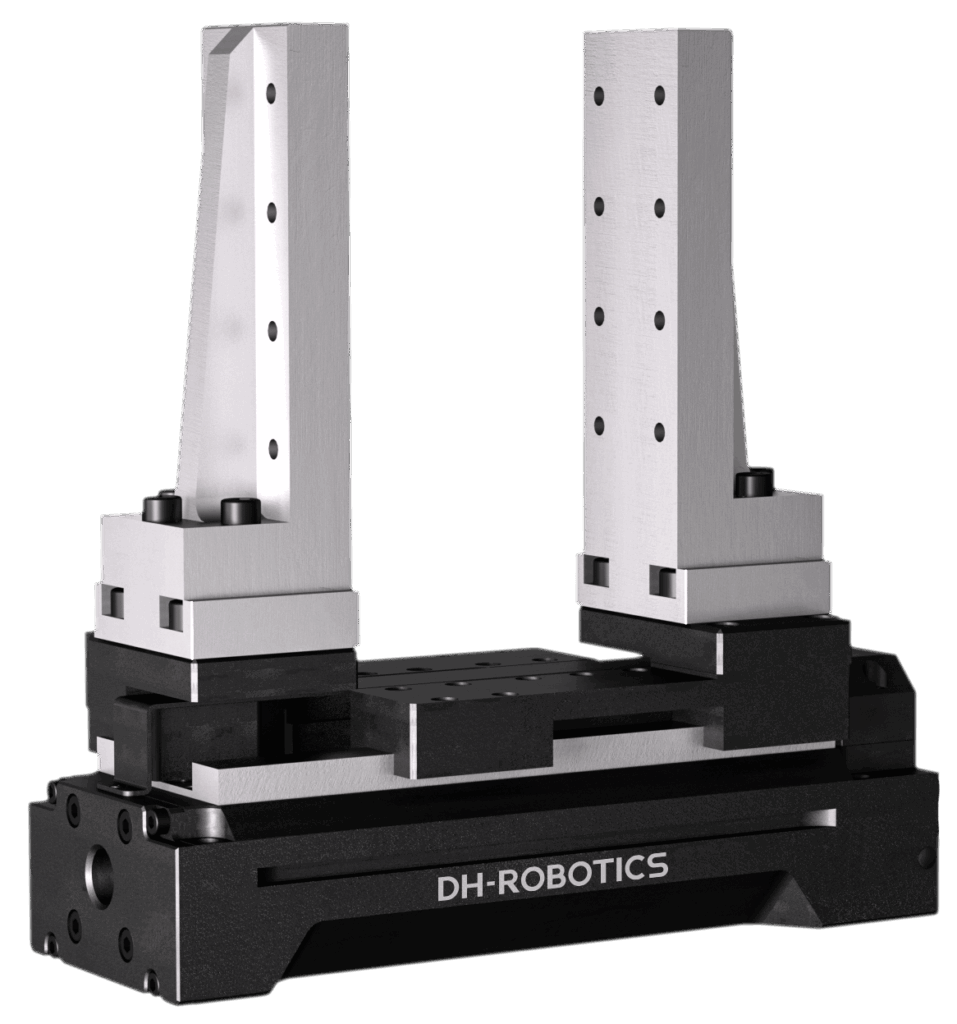

3. 工业场景:无序分拣的效率革命

刚度增强型柔性夹爪在保证柔性的同时,可竖直插入无序零件箱中,一次性抓取多个配件,完成上下料工种,且能应用于不同形状、尺寸的工序。

四、柔性夹爪的未来图景:技术迭代与应用边界拓展

随着材料科学与控制技术的进步,柔性夹爪正朝着更智能、更精准的方向演进。基于深度学习的视觉识别系统可快速分析工件形状并生成最优抓取策略;力反馈控制技术能实现0.1N级的微力调节,满足手术机器人等超精密场景需求。未来,柔性夹爪有望在柔性电子制造、太空探索等前沿领域发挥关键作用。

常见问题解答(QA)

Q1:柔性夹爪能否抓取重型物体?

A:通过优化结构设计,部分柔性夹爪可承载10kg以上物体,但需平衡负载能力与柔性特性,避免过度刚性化。

Q2:柔性夹爪的抓取速度能否满足产线节拍?

A:采用高速气动或电动驱动的柔性夹爪,抓取周期可缩短至0.3秒以内,满足大多数自动化产线需求。

Q3:柔性夹爪的维护成本是否高于传统夹爪?

A:柔性夹爪结构相对简单,维护通常更简便,主要需注意清洁接触面、定期检查柔性材料老化情况及驱动管路密封性。

Q4:柔性夹爪是否适用于高温环境?

A:部分耐高温弹性体材料可使柔性夹爪在100℃以上环境中稳定工作,但需根据具体工况选择材料。

Q5:柔性夹爪能否替代人工完成复杂抓取任务?

A:在多品种、小批量生产场景中,柔性夹爪通过智能感知与自适应控制,可替代人工完成80%以上的常规抓取任务,但在极端复杂场景中仍需人工干预。

本文总结

柔性夹爪通过材料创新与智能控制技术的融合,突破了传统刚性夹爪在适应性、安全性与效率上的瓶颈。其核心价值不仅在于技术升级,更在于为工业自动化提供了“刚柔并济”的新思路——以柔性结构应对不确定性,以智能算法优化确定性。随着技术持续迭代,柔性夹爪有望在更多细分领域重塑生产逻辑,成为工业4.0时代的关键基础设施。