在工业自动化浪潮中,夹爪作为机器人末端执行器的关键部件,其性能直接影响生产效率与质量。传统夹爪存在灵活性差、适配场景有限等问题,难以满足多样化生产需求。自适应夹爪的模块化设计与快速适配能力成为破局关键,本文将深入探讨其原理、优势及应用前景。

一、传统夹爪之困:灵活性缺失与适配难题

传统夹爪多为整体式结构,功能单一,难以根据不同工件的形状、尺寸进行灵活调整。例如,在电子制造领域,产品更新换代快,工件规格多样,传统夹爪每次更换产品时,都需重新设计、制造和安装,耗时费力,成本高昂。此外,传统夹爪的传感器和控制算法相对简单,无法实时感知和适应工件的变化,导致抓取不稳定,易出现工件滑落或损坏的情况,严重影响生产效率和产品质量。

二、模块化设计:解构与重组的智慧

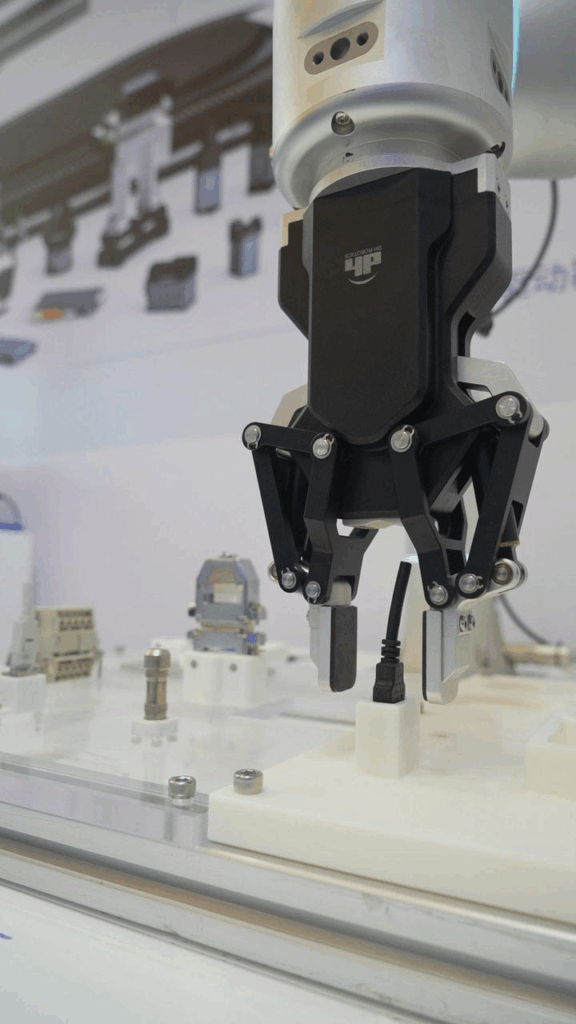

模块化设计是将夹爪系统分解为多个独立的模块,每个模块具有特定的功能,如驱动模块、传动模块、夹持模块、传感器模块等。这些模块通过标准化的接口进行连接和通信,实现功能的组合与扩展。

以夹持模块为例,可设计多种类型的夹爪头,如平行夹爪、V型夹爪、柔性夹爪等,根据不同的抓取需求进行快速更换。驱动模块则可采用电动、气动或液压等多种驱动方式,满足不同场景下的动力需求。模块化设计的优势在于,当生产需求发生变化时,只需更换或调整相应的模块,而无需对整个夹爪系统进行重新设计,大大缩短了研发周期,降低了成本。

三、快速适配能力:实时响应与精准抓取

快速适配能力是指夹爪能够根据工件的实时变化,快速调整抓取策略和参数,实现精准抓取。这依赖于先进的传感器技术和智能控制算法。

传感器模块可实时获取工件的位置、形状、尺寸、重量等信息,并将这些数据传输给控制系统。控制系统根据传感器反馈的信息,运用机器学习、深度学习等算法,快速分析并生成最优的抓取方案,调整夹爪的姿态、力度和速度。例如,在抓取易碎物品时,控制系统可自动降低自适应夹爪的抓取力度,避免损坏物品;在抓取不规则形状的工件时,可根据工件的轮廓调整夹爪的夹持位置,确保抓取的稳定性。

四、模块化与快速适配的协同效应

模块化设计为快速适配能力提供了硬件基础,通过模块的灵活组合和更换,可快速构建出适应不同工件的夹爪系统。而快速适配能力则进一步提升了模块化设计的实用性和效率,使夹爪能够在复杂多变的生产环境中实时响应,精准抓取。

例如,在一个汽车零部件生产线上,需要抓取多种不同形状和尺寸的零件。通过模块化设计,可快速更换夹持模块和驱动模块,以适应不同零件的抓取需求。同时,利用快速适配能力,夹爪可根据每个零件的实时信息,自动调整抓取参数,确保抓取的准确性和稳定性。

五、应用优化方向:提升性能与拓展场景

为进一步提升自适应夹爪的性能和应用范围,可从以下几个方面进行优化。一是加强模块之间的兼容性和互换性,制定统一的标准和规范,降低模块的开发和生产成本。二是不断改进传感器技术和智能控制算法,提高夹爪的感知能力和决策水平,使其能够应对更加复杂和多变的生产场景。三是探索与其他自动化设备的集成应用,如与视觉系统、机器人手臂等协同工作,实现生产过程的自动化和智能化。

问答列表

Q1:自适应夹爪的模块化设计有哪些主要模块?

A1:主要包括驱动模块、传动模块、夹持模块、传感器模块等。

Q2:快速适配能力依赖于哪些技术?

A2:依赖于先进的传感器技术和智能控制算法,如机器学习、深度学习等。

Q3:模块化设计如何提升夹爪的灵活性?

A3:通过模块的灵活组合和更换,可快速构建出适应不同工件的夹爪系统,无需对整个系统进行重新设计。

Q4:快速适配能力在抓取易碎物品时有何作用?

A4:控制系统可自动降低夹爪的抓取力度,避免损坏物品。

Q5:自适应夹爪未来有哪些应用优化方向?

A5:加强模块兼容性和互换性、改进传感器和控制算法、探索与其他自动化设备的集成应用。

本文总结

自适应夹爪的模块化设计与快速适配能力是工业自动化领域的重要发展方向。模块化设计通过解构与重组,为夹爪系统带来了高度的灵活性和可扩展性;快速适配能力则借助先进的传感器和智能算法,实现了对工件的实时感知和精准抓取。二者相互协同,有效解决了传统夹爪的局限性,为提升生产效率和质量提供了有力支持。未来,通过不断优化设计和应用,自适应夹爪将在更多领域发挥重要作用,推动工业自动化向更高水平发展。