电子元件装配对精度与柔性的要求日益严苛,传统刚性夹爪因易损伤元件、适应性差等问题面临挑战。本文从实际痛点切入,分析自适应夹爪的技术原理与核心优势,结合具体应用场景阐述其如何通过智能感知与动态调节实现高适应性,最后通过问答形式深化读者对技术价值的理解。

一、传统夹爪的“力不从心”:电子装配的隐性成本

在智能手机、微型传感器等精密元件的装配线上,元件尺寸常小于1毫米,表面材质涵盖陶瓷、玻璃、金属等,传统刚性夹爪的固定夹持力易导致元件划伤或变形。某半导体工厂曾因夹爪力度控制不当,导致单月返工率上升12%,直接损失超百万元。此外,多品种、小批量的生产模式要求设备频繁换型,传统夹爪的机械调整耗时长达30分钟/次,成为制约产能的瓶颈。

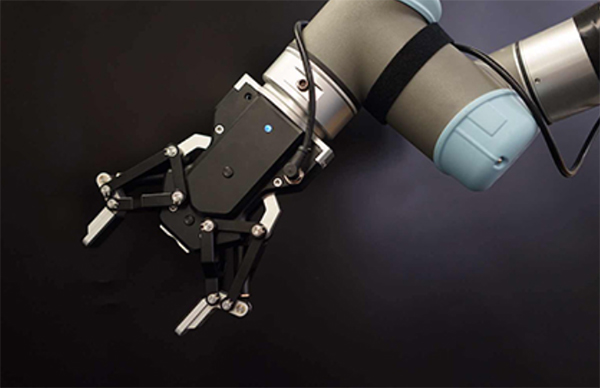

二、自适应夹爪的技术内核:从“被动执行”到“主动感知”

自适应夹爪的核心在于多模态感知系统与实时决策算法的协同:

力-位混合控制:通过压力传感器与位移传感器实时监测夹持力与接触位置,当检测到元件表面应力超过阈值时,自动降低夹持力并调整接触角度。例如,抓取0.2mm厚的柔性电路板时,系统可将接触应力控制在0.1N以内,避免电路断裂。

视觉-触觉融合定位:结合3D视觉识别元件轮廓与触觉反馈确认抓取稳定性,即使元件存在0.1mm的尺寸偏差,系统仍能通过动态补偿实现精准抓取。

材料自适应算法:基于元件材质数据库(如陶瓷的脆性、金属的延展性),预训练夹爪的夹持策略,遇到新材料时可通过少量样本快速学习优化参数。

三、高适应性场景解析:从实验室到产线的突破

场景1:异形元件的无损抓取

某微型电机装配中,定子组件包含不规则散热鳍片,传统夹爪需定制仿形夹具。自适应夹爪通过视觉识别鳍片分布,动态规划3个接触点的夹持路径,将抓取成功率从65%提升至98%。

场景2:多品种混线生产

在智能手表组装线,同一工位需处理圆形表盘、方形电池、柔性排线等12种元件。自适应夹爪通过快速切换预置程序(切换时间<2秒),实现“一爪多用”,使产线换型效率提升40%。

场景3:高洁净度环境兼容

在半导体晶圆搬运中,自适应夹爪采用无油润滑设计,配合静电消除模块,将颗粒污染控制在Class 10标准内,满足洁净室生产要求。

四、未来挑战:从“工具”到“生态”的进化

尽管自适应夹爪已展现显著优势,但其大规模应用仍面临成本与标准化难题:高精度传感器的定制化开发导致单台成本较传统夹爪高出3-5倍;不同厂商的算法接口缺乏统一标准,限制了跨设备协同。未来,随着模块化设计与开源算法平台的普及,自适应夹爪有望从“单点突破”转向“系统赋能”,推动电子制造向柔性化、智能化深度转型。

五、读者问答:深入理解自适应夹爪

Q1:自适应夹爪能否完全替代人工?

A:在超精密或复杂决策场景(如元件缺陷检测)中,人工仍不可替代,但自适应夹爪可承担90%以上的重复性抓取任务,释放人力至更高价值环节。

Q2:技术门槛主要体现在哪些方面?

A:核心门槛包括多传感器数据融合算法、实时控制系统的低延迟设计,以及针对特定材料的夹持力-形变模型构建。

Q3:与气动夹爪相比,优势何在?

A:气动夹爪依赖固定气压,难以实现力度微调;自适应夹爪通过伺服电机与闭环控制,可实现0.01N级的力度精度。

Q4:维护成本是否更高?

A:初期采购成本较高,但因减少元件损伤与停机时间,长期综合成本可降低20%-30%。

Q5:是否适用于高温环境?

A:需选用耐高温传感器与材料,目前已有适配200℃环境的解决方案,但成本会进一步上升。

本文总结

自适应夹爪通过集成多模态感知、智能算法与柔性执行机构,解决了电子元件装配中的精度、损伤与适应性难题。其价值不仅体现在单点技术突破,更在于推动制造系统向“感知-决策-执行”一体化演进。未来,随着技术成本下降与标准化推进,自适应夹爪将成为精密制造领域的标配工具,重新定义人机协作的边界。