电动夹爪选型需聚焦负载能力、行程范围、重复定位精度三大核心参数,结合工件特性、运动需求、环境适应性及成本综合评估。企业需通过精准核算最重工件重量、分析工件尺寸谱、明确应用精度门槛,避免功能冗余与性能不足,实现产线效率与可靠性的双重提升。

工业自动化升级浪潮下,电动夹爪如何精准选型?

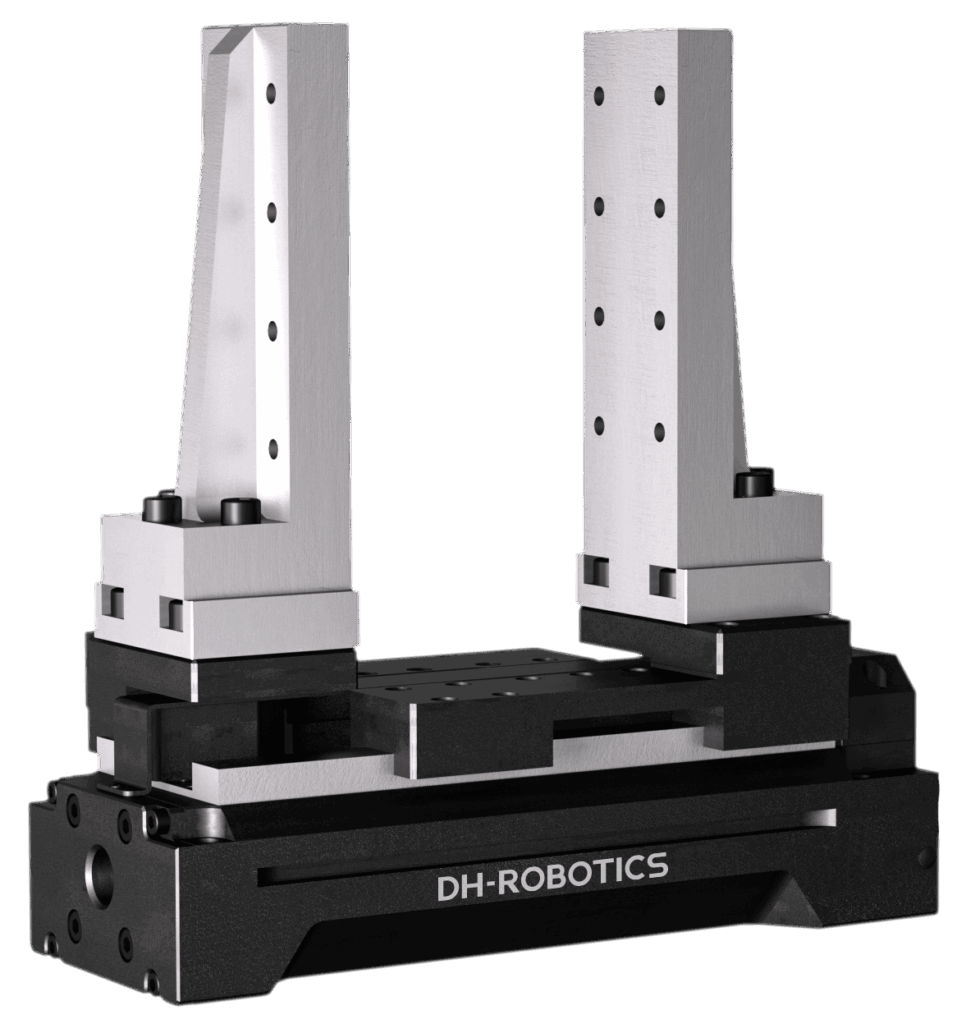

在智能制造与柔性制造趋势推动下,电动夹爪凭借其高精度、可编程、无污染等特性,已成为工业自动化产线的核心执行部件。从3C电子精密装配到食品包装高速分拣,从医疗实验室样本转运到汽车零部件柔性搬运,电动夹爪的性能直接决定了产线的效率与质量。然而,面对市场上数百种型号,企业如何避免“参数陷阱”,选出真正匹配需求的“机械巧手”?本文将从技术本质出发,解析选型的核心逻辑。

一、负载能力:安全与效率的基石

负载能力是电动夹爪的“力量上限”,指其能稳定夹持的工件最大重量。实际应用中需考虑动态负载与安全余量:

静态负载核算:需涵盖工件本体、托盘、治具等附加物重量。例如,汽车发动机缸体搬运需计算缸体自重与吊装夹具的叠加重量。

动态负载冗余:在高速启停或冲击工况下,惯性力可能使实际负载增加。建议企业在最大静态负载基础上预留余量,某精密电子装配案例显示,未预留冗余的夹爪在高速运动中故障率激增3倍。

夹持力匹配:除重量外,需评估工件材质特性。对于易碎玻璃或精密元件,需选择具备力控功能的夹爪,通过实时反馈调整夹持力,避免压伤或滑落。

二、行程范围:尺寸适应性的核心指标

行程范围指夹爪手指从完全闭合到完全张开的指尖移动距离,直接影响其对工件尺寸的适应性:

工件尺寸谱分析:需梳理当前及未来可能涉及的工件关键尺寸(直径、宽度、长度),确保夹爪行程能覆盖最大工件并适应最小工件。

柔性产线需求:对于多品种小批量生产,行程冗余设计尤为重要。建议选择行程略大于理论需求的型号,同时避免过度冗余导致结构臃肿。

定位误差补偿:需考虑工件定位误差、来料尺寸波动等因素。通过选择具备自适应夹持功能的夹爪,可自动调整夹持点位,弥补行程计算中的误差。

三、重复定位精度:精密制造的保障

重复定位精度指夹爪在相同指令下多次抓取或放置工件的位置一致性,是精密装配场景的关键参数:

应用精度分级:不同行业对精度的要求差异显著。企业需根据实际需求明确精度门槛,避免过度追求高精度导致成本激增。

闭环控制技术:采用闭环控制的夹爪通过高分辨率编码器与实时反馈系统,可显著提升定位精度。

环境因素影响:高精度应用需关注环境温度变化、振动等是否在夹爪允许范围内。例如,温度波动可能导致材料热胀冷缩,影响实际精度表现。

四、运动性能:节拍与稳定性的平衡

运动性能直接影响产线效率,需从开合速度、加速度控制两个维度评估:

开合速度匹配:企业需根据产线节拍要求选择开合速度。例如,食品包装场景中,某企业通过选择开合时间≤0.3秒的夹爪,将包装线节拍提升至120次/分钟。

惯性控制技术:在高速运动中,惯性力可能导致工件晃动或脱落。通过优化传动机构(如滚珠丝杠+谐波减速器)与动态力矩补偿算法,可实现速度与稳定性的双重提升。

五、环境适应性:可靠运行的最后防线

环境适应性是电动夹爪长期稳定运行的关键,需从防护等级、材料选择两个维度评估:

防护等级匹配:在粉尘、油污、潮湿或需要冲洗的环境中,需选择符合IP65或IP67防护等级的型号。某户外作业场景的测试显示,高防护等级夹爪的故障率较普通型号降低80%。

耐温材料应用:在高温(如铸造车间)或低温(如冷库)环境中,需选择耐温范围符合要求的夹爪。例如,某航空航天企业通过采用航空铝材与特殊润滑剂的夹爪,实现了-40℃至80℃环境下的稳定运行。

问答列表

Q1:电动夹爪的负载能力如何计算?

A:需核算工件本体、托盘、治具等附加物重量,并在最大静态负载基础上预留20%-30%余量,同时考虑动态负载(如高速运动时的惯性力)。

Q2:行程范围过大或过小会有什么影响?

A:行程过小无法抓取较大工件;行程过大可能导致结构笨重、成本增加或影响开合速度。建议选择略大于理论需求的型号,避免过度冗余。

Q3:高精度应用对环境有什么要求?

A:需关注环境温度变化、振动等是否在夹爪允许范围内。例如,温度波动可能导致材料热胀冷缩,影响实际精度表现。

Q4:如何平衡开合速度与稳定性?

A:通过优化传动机构(如滚珠丝杠+谐波减速器)与动态力矩补偿算法,可实现高速运动下的稳定性。例如,某金属加工厂商的夹爪在2m/s²加速度下仍能保持99.5%的抓取成功率。

Q5:粉尘环境如何选择电动夹爪?

A:需选择符合IP65或IP67防护等级的型号,以防止粉尘进入内部导致故障。某测试显示,高防护等级夹爪在粉尘环境中的故障率较普通型号降低80%。

本文总结

电动夹爪的选型是一场涉及力学、控制学、材料学的综合决策。企业需通过深入分析工件特性、运动需求、环境条件,结合负载能力、行程范围、重复定位精度等核心参数进行科学匹配。实践表明,合理选型可使装配效率提升40%、废品率降低30%,并释放人力资源投入高附加值环节。未来,随着AI算法与数字孪生技术的融合,电动夹爪将具备更强的自主学习能力,推动工业自动化向“自适应生产”迈进。