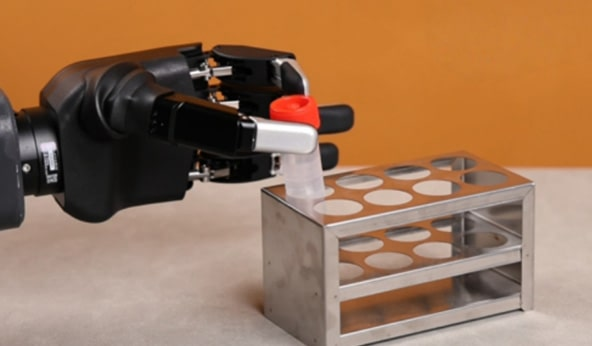

伺服旋转电动夹爪通过集成伺服电机、精密传动机构与闭环控制系统,实现旋转与夹持动作的精准联动。其核心原理在于利用伺服电机的可控旋转输出,经减速器与同步带转化为夹爪的旋转运动,同时通过编码器实时反馈位置与速度信息,结合力传感器监测夹持力,形成多参数协同控制的闭环系统。这种设计使其在精密装配、食品分拣等场景中展现出高精度、高灵活性的优势。

核心问题:旋转与夹持如何协同?

伺服旋转电动夹爪的联动控制需解决两大技术挑战:

运动耦合:旋转动作与夹持动作需在空间上同步,避免因机械干涉导致动作失效; 2. 参数协同:旋转速度、夹持力度需根据工件特性动态调整,例如易碎品需低速旋转与轻夹持,金属件则需高速旋转与强夹持。

技术解析:三重闭环控制实现精准联动

1. 动力源:伺服电机的“智能驱动”

伺服电机作为核心动力源,通过接收控制器发出的脉冲信号,输出精确可控的旋转运动。其优势在于:

可调扭矩:根据工件重量调整输出扭矩,避免过载或夹持不足;

可变转速:支持从低速微调到高速旋转的多档位切换,适应不同工况; – 双向旋转:通过正反转指令实现夹爪的顺时针或逆时针旋转。

2. 传动系统:机械结构的“精密转化”

伺服电机的旋转运动需通过传动机构转化为夹爪的直线开合与旋转动作:

同步带传动:电机通过同步带驱动旋转轴,实现夹爪的同步旋转,具有传动平稳、噪音低的特点;

丝杠螺母机构:将旋转运动转化为直线运动,驱动夹爪的开合,通过螺距设计控制夹持行程;

齿轮减速器:降低电机转速、增大输出扭矩,满足大负载夹持需求。

3. 闭环控制:多传感器融合的“智能反馈”

为实现旋转与夹持的精准联动,系统需集成多类传感器:

编码器:实时监测旋转轴的位置与速度,反馈至控制器进行误差修正;

力传感器:监测夹爪的夹持力,当力值超过阈值时触发保护机制;

位置传感器:确认夹爪的开合位置,确保动作到位。

控制器根据传感器数据,通过PID算法动态调整电机输出,形成“位置-速度-力”三重闭环控制。例如,在装配电子元件时,系统先以低速旋转定位工件,再通过力传感器控制夹持力,避免损伤元件。

应用场景:从实验室到生产线的“全能选手”

伺服旋转电动夹爪的联动控制技术,使其在多领域展现价值:

精密装配:在3C产品组装中,夹爪可旋转调整元件方向,同时以微牛级夹持力完成贴合;

食品分拣:在包装环节,夹爪旋转调整产品姿态,同时控制夹持力避免破损;

医疗机器人:在手术辅助中,夹爪需以毫米级精度旋转器械,同时确保夹持稳定。

总结:联动控制的未来趋势

伺服旋转电动夹爪的旋转与夹持联动技术,本质是机械设计、电机控制与传感器技术的深度融合。随着工业自动化向高精度、柔性化方向发展,这类夹爪将进一步集成AI算法,实现自适应参数调整与故障预测,成为智能生产线的“标准配置”。

问答列表

Q1:伺服旋转电动夹爪的联动控制是否需要额外编程?

A:需通过控制器预设运动轨迹与参数,但现代系统多提供可视化编程界面,降低操作门槛。

Q2:夹爪的旋转精度受哪些因素影响?

A:主要取决于传动机构的加工精度、编码器的分辨率及控制算法的优化程度。

Q3:如何选择适合的夹爪型号?

A:需根据工件尺寸、重量、材质及动作频率综合评估,优先选择传动比可调、传感器配置丰富的型号。

Q4:联动控制是否会增加系统能耗?

A:伺服电机的按需输出特性可降低无效能耗,整体能耗通常低于传统气动夹爪与独立旋转机构的组合。

Q5:夹爪的维护重点是什么?

A:定期检查传动部件的磨损情况、清洁传感器表面、校准编码器与力传感器的基准值。