电动夹爪作为工业自动化的核心执行元件,其工作原理融合了电机驱动、机械传动与智能控制三大技术体系。通过伺服电机的高精度旋转、丝杆螺母或齿轮齿条的传动转化,以及闭环反馈系统的实时调节,实现夹爪的毫米级定位与毫牛级力控。其核心优势在于可编程的多点定位、自适应夹持策略及断电自锁机制,使其成为精密装配、柔性分拣等场景的理想选择。

一、工业自动化浪潮下的执行终端革命

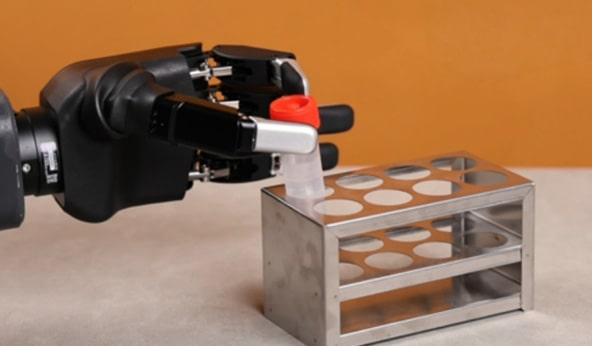

在智能制造的浪潮中,传统气动夹爪因控制精度不足、能耗高、噪音大等问题逐渐被淘汰。电动夹爪凭借其电力驱动的清洁性、闭环控制的精准性,以及模块化设计的灵活性,成为工业机器人、协作机械臂及自动化产线的标配。从3C电子元件的微米级装配到生物医药试管的柔性抓取,电动夹爪的技术演进正重新定义“抓取”这一基础工业动作的边界。

二、动力源:电机驱动的精密革命

电动夹爪的核心动力来自伺服电机或步进电机。伺服电机通过编码器实现位置、速度、转矩的三环闭环控制,其响应时间短、过载能力强,可满足高动态场景需求;步进电机则以开环控制的低成本优势,适用于对精度要求适中的场景。电机旋转运动需通过传动机构转化为直线运动,常见方案包括:

丝杆螺母传动:电机驱动丝杆旋转,螺母带动夹爪本体直线移动,其自锁特性可在断电时保持夹持状态;

齿轮齿条传动:电机带动小齿轮旋转,与齿条啮合实现直线运动,适用于大行程夹爪;

同步带传动:通过皮带轮与同步带的配合,实现低噪音、长寿命的传动,常用于轻载场景。

传动机构的设计直接影响夹爪的重复定位精度与寿命。例如,采用交叉滚子轴承的导轨可减少摩擦阻力,使夹爪运动更平稳;镀硬铬处理的丝杆表面可提升耐磨性,延长使用寿命。

三、控制中枢:从开环到闭环的智能进化

电动夹爪的控制系统由运动控制器、驱动器与传感器组成闭环系统。运动控制器接收上位机指令后,通过驱动器调节电机电流,实现夹爪的开合速度、夹持力与位置的精确控制。关键技术包括:

力控模式:通过力传感器实时监测夹爪与物体的接触力,当力值超过设定阈值时,系统自动降低电机输出扭矩,避免损伤易碎品;

位控模式:利用编码器反馈的位置信息,结合PID算法实现毫米级定位,满足精密装配需求; – 混合模式:在抓取过程中动态切换力控与位控,例如先以位置模式快速接近物体,再切换为力控模式轻柔夹持。

部分高端夹爪还集成视觉识别系统,通过摄像头捕捉物体形状与位置,自动生成最优抓取策略。例如,在分拣不同尺寸的零件时,系统可根据视觉数据调整夹爪开合行程,实现“一爪多用”。

四、机械结构:平行与旋转的形态创新

根据应用场景需求,电动夹爪的机械结构呈现多样化设计:

平行夹爪:两夹指同步向中心移动,适用于抓取方形、圆形等规则物体,其对称结构可保证夹持力均匀分布;

旋转夹爪:夹指可绕轴心旋转,实现物体的姿态调整,例如在装配过程中将零件旋转至指定角度;

三爪卡盘:通过锥面盘驱动三个夹爪同步径向移动,专为圆形工件设计,如轴类零件的抓取与定位。

机械结构的创新还体现在材料选择上。轻量化设计采用铝合金或碳纤维复合材料,降低夹爪自身惯性,提升动态响应速度;防腐蚀设计则选用不锈钢或表面镀层处理,适应潮湿、酸碱等恶劣环境。

总结

电动夹爪的工作原理是电机驱动、机械传动与智能控制的深度融合。其核心价值在于通过高精度力/位控制、可编程多点定位及自适应夹持策略,解决传统夹爪在精密装配、柔性分拣等场景中的痛点。随着材料科学与控制算法的持续突破,电动夹爪正从单一执行工具向智能化、通用化平台演进,成为推动工业自动化升级的关键技术载体。

问答列表

Q1:电动夹爪与气动夹爪的核心区别是什么?

A:电动夹爪以电力驱动,支持闭环力/位控制与可编程多点定位;气动夹爪依赖压缩空气,控制精度较低但成本更低。

Q2:电动夹爪如何实现断电保护?

A:通过丝杆螺母传动的自锁特性或机械制动装置,在断电时保持夹爪当前位置,防止工件滑落。

Q3:哪些场景需要电动夹爪的力控功能?

A:抓取薄型玻璃、生物样本等易碎品时,力控可避免因夹持力过大导致物体破损。

Q4:电动夹爪的维护重点是什么?

A:定期清洁传动部件、检查传感器灵敏度、更换磨损的导轨或丝杆,可延长设备寿命。

Q5:如何选择适合的电动夹爪类型?

A:根据抓取物体的形状(规则/不规则)、尺寸(微小/大型)及精度要求(毫米级/亚毫米级)综合评估。