食品包装场景对柔性夹爪的需求聚焦于卫生安全与效率提升。选型需关注材料安全性、自适应抓取能力、精准力控、多任务兼容性及环境适配性,通过科学评估实现自动化升级。

食品包装自动化升级的迫切性

在食品行业,包装环节的卫生安全与生产效率直接影响产品市场竞争力。传统刚性夹爪因易残留污染物、损伤产品表面等问题,已难以满足现代食品包装的高标准需求。柔性夹爪凭借其仿生设计、智能控制与模块化结构,正成为破解行业痛点的关键技术。本文将从实际应用场景出发,深度解析柔性夹爪的选型逻辑。

卫生安全:食品包装的底线要求

材料安全认证

食品级柔性夹爪需通过国际权威认证,确保材料无毒无害且化学稳定性强。例如,接触高温烘焙食品时,夹爪需采用耐温材料,避免高温老化产生碎屑;处理酸性果蔬时,材料需具备抗腐蚀性,防止有害物质迁移。

表面处理工艺

夹爪表面需具备光滑度与抗污染性,以减少微生物附着风险。部分高端产品采用镜面抛光技术,使表面粗糙度大幅降低,配合可拆卸设计,可快速完成清洁消毒流程,满足就地清洗(CIP)与蒸汽灭菌(SIP)要求。

防静电设计

干燥环境下的抓取易产生静电吸附粉尘,增加清洁成本。柔性夹爪通过材质本身的防静电特性或附加导电涂层,可有效避免粉尘附着,尤其适用于高端果蔬、巧克力等对洁净度要求极高的场景。

效率提升:柔性夹爪的核心优势

自适应抓取能力

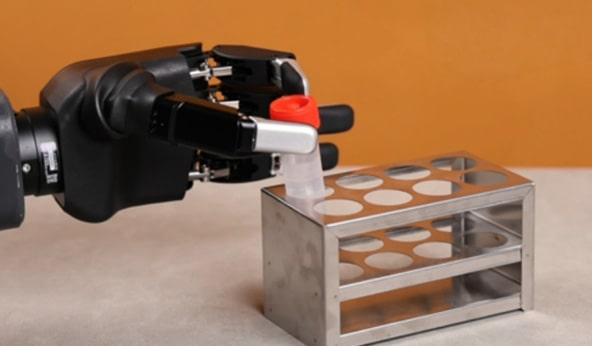

柔性夹爪通过被动顺应机构或主动控制算法,可自动适应工件形状偏差。例如,多指环绕式设计可包裹球形或曲面物体,分布式触点能均匀分散压力,防止局部压痕。这种特性使其在处理异形包装(如不规则软包装、异形瓶罐)时效率显著提升。

精准力控技术

夹爪内置高灵敏度力传感器,可实时反馈夹持力,避免压损包装或抓取失败。在处理易碎品(如玻璃瓶、陶瓷罐)时,夹持力可精确至微小范围;搬运重物(如整箱饮料)时,则提供足够夹紧力防止滑落。

多任务兼容性

模块化设计使单一夹爪可适配不同尺寸与形状的包装物。通过快速更换夹具头,设备可在瓶装、罐装、袋装、盒装等多种包装形态间无缝切换,减少停机换型时间,提升设备综合效率。

场景化选型:从需求到落地的关键步骤

分拣包装场景

优先选用多轴联动、高重复精度的夹爪,以实现高速分拣与精准定位。例如,在草莓分拣线中,夹爪需具备精准识别与灵活避障能力,确保准确抓取单个果实且不损伤周边果实;在巧克力分拣场景中,夹爪需配合视觉定位系统,实现高精度轻柔抓放,避免产品破损或排列错位。

无菌环境场景

采用全封闭结构夹爪,材质需符合国际通用标准。例如,乳制品包装线需使用通过特定法规认证的夹爪,确保在无菌环境下长期稳定运行;医药级包装场景则需进一步满足更严格的洁净度要求。

异形工件场景

选用包裹式柔性夹爪,通过自适应变形贴合不规则物体。例如,在处理带叶蔬菜时,夹爪需具备足够的柔软度与抓取力均匀性,避免损伤叶片;在搬运整箱生鲜时,则需提供足够的负载能力与稳定性。

总结

柔性夹爪的选型需以卫生安全为底线,以效率提升为目标,通过科学评估材料特性、功能需求、环境适配性及成本效益,构建高效、卫生的柔性产线。未来,随着材料科学与AI算法的进步,柔性夹爪将进一步实现自感知、自清洁等创新功能,为食品包装行业提供更优解。

问答列表

Q1:柔性夹爪如何确保食品包装的卫生安全?

A:通过采用食品级认证材料、防静电表面处理及可拆卸清洁设计,从源头杜绝化学污染与微生物滋生风险。

Q2:柔性夹爪在处理异形包装时有哪些优势?

A:自适应抓取能力与模块化设计使其能灵活适配不同形状与尺寸的包装物,减少设备投入与换型时间。

Q3:柔性夹爪的精准力控技术如何实现?

A:内置高灵敏度力传感器与智能控制算法,可实时调节夹持力,确保在安全范围内完成抓取任务。

Q4:柔性夹爪在无菌环境中的应用需满足哪些条件?

A:需采用全封闭结构与符合国际通用标准的材料,确保在高温、高湿或化学清洗环境下长期稳定运行。

Q5:柔性夹爪的模块化设计如何提升生产效率?

A:通过快速更换夹具头与接口,实现不同包装形态的无缝切换,减少停机时间并提升设备利用率。