在新能源产业向智能化、精密化加速转型的浪潮中,电动夹爪作为末端执行器的核心部件,正从幕后走向台前。从光伏组件的微米级定位到锂电池电芯的毫牛级力控,从风电齿轮箱的精密装配到新能源汽车电池包的柔性抓取,电动夹爪凭借其高精度、高灵活性和强环境适应性,成为破解新能源制造难题的关键工具。本文将深度解析电动夹爪在新能源产业中的应用场景、技术瓶颈与突破方向,为行业提供可落地的技术升级路径。

一、新能源制造的“精度革命”:电动夹爪的不可替代性

新能源产业对制造精度的要求已进入“微米时代”。以光伏组件生产为例,钙钛矿电池的叠层工艺要求夹爪在亚微米级误差范围内完成晶圆搬运,任何微小偏移都会导致组件效率断崖式下降。在锂电池制造领域,电芯分拣环节需实现0.1N级的微力调节,传统气动夹爪因气压波动易引发电芯划伤,而电动夹爪通过闭环伺服系统与高精度扭矩传感器,可将力控精度提升至±0.05N,良品率显著提升。

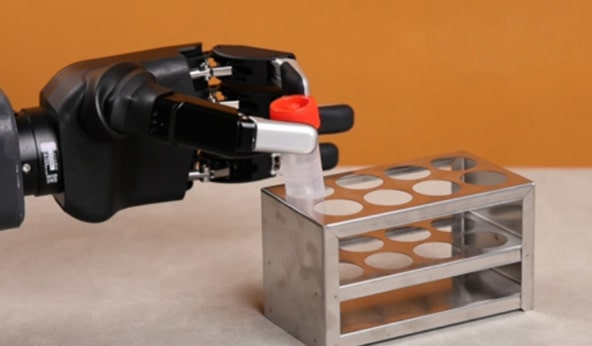

风电装备的大型化趋势同样考验夹爪技术。16MW海上风电机组的齿轮箱装配需抓取重达数吨的部件,同时要求定位精度达到毫米级。电动夹爪通过模块化设计,可灵活切换平行夹持、包络抓取等模式,配合多段速编程功能,在重载场景下实现“稳抓快移”的复合动作,单台设备即可替代多套传统工装。

二、技术瓶颈:从“能用”到“好用”的跨越

尽管电动夹爪已展现强大潜力,但其技术成熟度仍面临三大挑战:

环境适应性短板:新能源制造场景复杂多样,光伏车间的粉尘、锂电池产线的洁净度要求、风电装备的高温工况,均对夹爪的密封结构与材料工艺提出严苛考验。部分企业通过采用双O型圈密封与耐热合金涂层,将设备防护等级提升至IP67以上,但成本随之大幅增加。

柔性化不足:新能源汽车生产需频繁切换不同规格电池包,现有夹爪的换型时间仍较长。模块化设计虽能部分解决问题,但指尖模块的标准化程度不足,导致跨产线兼容性受限。

智能化缺口:多数夹爪仍依赖预设程序运行,缺乏自主感知与决策能力。在动态工况下,如来料位置偏移或工件形变,夹爪无法实时调整抓取策略,需依赖外部视觉系统补救,增加了系统复杂度。

三、技术突破方向:构建“感知-决策-执行”闭环

针对上述痛点,电动夹爪的技术演进正围绕三大维度展开:

材料与结构创新:采用碳纤维复合材料替代传统金属,在减轻设备重量的同时提升负载能力;开发自适应柔性夹持界面,通过颗粒气囊或弹性体材料,实现对脆性材料(如光伏玻璃)的无损抓取。

感知系统融合:集成多模态传感器阵列,包括压阻式力传感器、电容式位移传感器与红外温度传感器,构建“力-位-温”三维感知网络。结合机器视觉技术,实现抓取过程的实时监测与动态补偿,将定位精度提升至亚毫米级。

控制算法升级:引入前馈控制与力-位混合控制策略,通过预补偿惯性力与摩擦力,消除超调与滞后现象;开发机械自锁结构,在断电或急停时自动锁定工件,提升安全性;支持工业通信协议,实现与上位机系统的数据互联与远程监控。

四、未来展望:从执行工具到产线“神经元”

随着AI与物联网技术的渗透,电动夹爪正从单一执行单元进化为产线智能化的核心节点。通过数字孪生技术,夹爪的运行数据可反向优化产线布局;结合深度学习算法,设备能自主识别不同工件的抓取特征,实现“一爪多用”的柔性生产。在极端工况下,如高温、强振动场景,具备环境感知能力的电动夹爪将突破传统设备的适用边界,成为新能源制造向“无人化”迈进的关键支撑。

总结

电动夹爪的技术演进,本质是新能源产业对“精度、柔性、可靠性”三重需求的持续响应。从驱动系统的闭环控制到感知系统的多模态融合,从模块化设计的场景适配到数字孪生技术的产线优化,电动夹爪正从单一的执行工具进化为产线智能化的核心节点。未来,随着技术突破与生态完善,电动夹爪将在新能源制造中扮演更重要的角色,推动行业向更高维度跃迁。

问答环节

Q1:电动夹爪与传统气动夹爪的核心差异是什么?

A:电动夹爪依赖电机驱动与闭环控制系统,可实现毫米级定位精度与毫牛级力控,无需外接压缩空气,适合洁净室与精密场景;气动夹爪依赖压缩空气,结构简单但控制精度低,易产生油污污染。

Q2:新能源产业对电动夹爪的柔性化需求体现在哪些方面?

A:需支持模块化设计,通过更换指尖模块适配不同规格工件;配合多段速编程功能,实现抓取、搬运、放置全流程的差异化速度控制,缩短生产节拍。

Q3:电动夹爪如何提升新能源制造的安全性?

A:通过机械自锁结构在断电或急停时自动锁定工件;集成多模态传感器实时监测抓取状态,避免因操作失误引发安全隐患。

Q4:未来电动夹爪的技术发展趋势是什么?

A:将具备更强的环境感知与自主决策能力,结合AI算法优化抓取策略;通过轻量化材料与无线通信技术,适应极端工况与远程操作需求。

Q5:新能源产业选择电动夹爪时需重点考量哪些因素?

A:需根据工件材质与抓取要求选择防护等级与材料工艺;优先支持软件参数修改的夹爪,通过调整行程、速度与夹持策略实现多任务快速切换。