在汽车制造业的激烈竞争中,”效率就是生命线”。高节拍要求、多车型混线生产、复杂的零部件处理,每一环节都在挑战传统自动化设备的极限。如何有效应对这些挑战,成为决定车企成败的关键。

一、汽车生产的效率挑战

现代汽车制造对自动化提出了近乎苛刻的要求:毫秒必争的高节拍、适应瞬息万变的市场需求的柔性化能力。

传统刚性自动化在面对多样化的零部件(如尺寸差异大的车门内饰板、形状不规则的线束管路)时,暴露明显短板:换型调试时间长、程序切换复杂、抓取失败率高。

这些瓶颈直接导致生产停滞、成本攀升,急需更灵活的解决方案。

二、自适应夹爪:柔性抓取的新利器

自适应夹爪的出现,精准契合了汽车制造对高度适应性和柔性化的迫切需要。其核心优势在于:

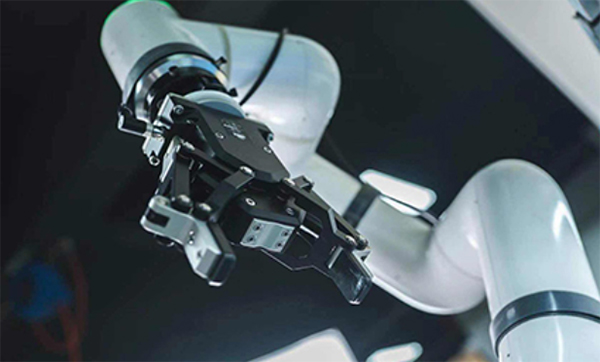

仿生智能抓取:无需预先精确编程或频繁更换夹具,通过内置的自适应机构(如浮动关节、柔性材料、智能传感反馈),能主动”感知”并贴合不同物体的轮廓。

应对复杂性与多样性:无论是易碎的挡风玻璃、精密的电子元件,还是形状多变的金属冲压件,自适应夹爪都能实现稳定、无损抓取。

解放人力提升可靠性:替代人工完成重复、高强度或精密操作,显著降低出错率,保障流程一致性。

三、关键应用场景:效率提升看得见

自适应夹爪技术在汽车工厂的多个环节展现出强大效能:

1.灵活零件搬运

痛点:车门内饰板尺寸不一、线束柔软易缠绕、金属管件表面光滑易滑脱。

解决:自适应夹爪可自动调整抓取力度和姿态,稳定搬运多种尺寸、形状、材质的零件,消除频繁换夹具的停机时间。

2.精密装配辅助

痛点:挡风玻璃、车灯、传感器等易损件或精密电子元件装配,要求高精度且零损伤。

解决:自适应贴合与柔顺力控特性,确保精密件被安全、准确地放置到指定位置,提升装配良品率。

3.质量检测稳定配合

痛点:铸件、注塑件等不规则工件在自动化检测中难以稳定抓持定位。

解决:自适应夹爪可靠夹持各类不规则件,将其稳定送入视觉检测系统或测量工位,保障检测准确性和效率。

4.混线生产快速响应

痛点:多车型共线生产需频繁切换不同零部件,传统夹具换型耗时耗力。

解决:同一套自适应夹爪可快速适应抓取不同车型零件,实现”秒级”切换,大幅减少换型时间与成本,提升产线整体柔性。

四、效益落地:数据驱动的效率跃升

柔性末端执行器对提升产线整体效率至关重要。自适应夹爪带来的效益清晰可量化:

降低故障停线:自适应夹爪可将因抓取失败导致的意外停机降低30%以上。

缩短切换时间:混线生产中,相比传统方案,换型时间可缩短70%,显著提升设备综合效率(OEE)。

减少工件损伤:柔顺抓取特性使工件损伤率和废品率大幅下降。

增强产线柔性:快速适应产品变化,为新车型导入和小批量定制化生产提供有力支撑。

五、展望:塑造未来智能工厂的核心力量

随着工业4.0和智能制造深入发展,自适应夹爪已超越单一工具属性,成为构建未来智能汽车工厂不可或缺的基础设施:

通过与机器视觉、AI算法的深度融合,自适应夹爪将具备更强大的环境感知与决策优化能力。

其在柔性制造、人机协作等场景的应用边界将持续拓展,进一步释放汽车制造业的生产潜能。

当机械手臂遇见自适应抓取,汽车制造业的流水线正在颠覆传统认知——无需频繁更换夹具、不必担心抓取失败。

效率提升的密码,就蕴藏在这既能温柔包裹玻璃,又能稳固抓取钢板的自适应夹爪中。 未来工厂最强大的竞争力,或许正诞生于这种静默无言的精准抓握之间。