在自动化与机器人技术迅猛发展的今天,传统刚性夹爪在应对形状多变、尺寸不一、易损易碎的物品时,常常显得力不从心。如何让机器手像人手一样灵活、自适应地抓取复杂物体?

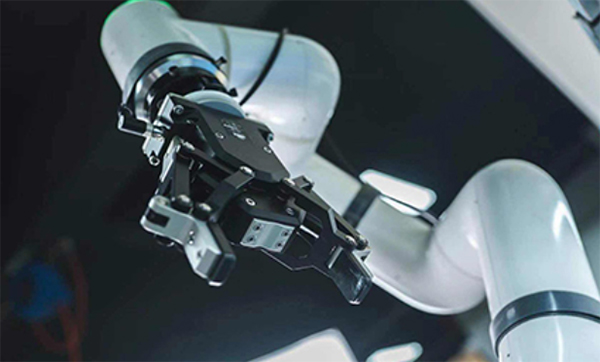

自适应夹爪凭借其核心技术的突破,为我们提供了高效的解决方案,显著提升了自动化生产线的适应性和效率。其核心价值在于用更简洁、更智能的结构设计与控制方式,实现了对不同物体的可靠抓取。深入理解构成自适应夹爪的两大核心部件——驱动模块与柔性夹持机构——是掌握其应用潜力的关键。

一、 核心部件一:动力之源与精准指挥——驱动模块

驱动模块如同自适应夹爪的“心脏与神经中枢”,其核心职责是提供抓取动作所需的动力,并对动作过程实施精准控制。

1.动力类型选择:电机驱动与气动驱动

电机驱动(电动):通常采用伺服电机或步进电机。这类驱动方式能提供精确的位置、速度和力矩控制,响应速度快,易于编程实现复杂动作轨迹。电动夹爪优势在于控制的精细程度和灵活性,非常适合需要精细调整夹持力或进行复杂操作的场景。

气动驱动(气压):利用压缩空气作为动力源。气动驱动结构通常更为简单、重量轻、成本相对较低且具备天然的柔顺性(压缩空气可视为弹性介质)。在需要快速、爆发力抓取或环境要求等特定工业场合中应用广泛。其核心价值在于快速响应和固有的被动柔顺特性。

2.核心功能实现:动力输出与精准调控

提供稳定可靠的动力输出:无论是电机产生的旋转扭矩还是气缸产生的直线推力,驱动模块必须能克服负载,驱动夹持机构完成开合动作。其输出的力或力矩大小必须满足稳定抓取目标物体的需求。

实现动作过程的精准控制:通过控制器(如PLC、运动控制卡)与传感器(如位置编码器、压力传感器)的配合,驱动模块能够精确控制夹爪的开合位置、运行速度以及施加在物体上的夹持力。这种精确控制是实现安全、高效、无损抓取的基础,尤其是在处理易碎品或精密零部件时至关重要。

二、 核心部件二:智慧形变与顺应贴合——柔性夹持机构

柔性夹持机构是自适应夹爪实现“自适应”能力的物理载体和执行终端。它不依赖复杂的传感器网络和实时控制算法,而是通过精巧的机构设计来被动地适应物体形状。

1.实现柔性的核心机械结构

连杆与铰链机构:这是最常见的柔性设计之一。通过多组连杆和转动铰链的连接,形成类似“手指关节”的结构。当夹爪接触物体时,各连杆可以在一定范围内相对转动,使整个夹持面轮廓发生改变,贴合物体表面。其核心优势在于结构可靠、负载能力强。

柔顺性弹性元件:在机构的关键节点(如手指根部、关节处)或其整体结构(如柔性手指本体)中,采用具有良好弹性的材料(如特殊工程塑料、柔性复合材料、弹簧钢片)或内置弹性元件(如扭簧、压缩弹簧)。这些弹性元件允许夹爪在接触物体时发生可控的弹性变形,吸收位置误差,均匀分散接触压力。这种结构是实现轻量化、低成本、高适应性夹爪的有效途径之一。

多点独立浮动结构:夹爪的接触面由多个独立的浮动模块构成,每个模块通常内置弹性元件(如小弹簧或柔性体),能在法向和一定切向上独立运动。当接触物体时,各模块根据接触点的不同独立调整位置,共同贴合物体轮廓。这种结构对复杂曲面的适应性非常优异。

2.被动自适应原理:机械智能的精髓

柔性夹持机构的“自适应”能力核心在于被动顺应。它不需要外部传感器实时反馈物体的精确外形信息,也无需控制器进行复杂的实时轨迹规划。

其工作原理可简述为:

初始接触:驱动模块推动夹持机构开始闭合,接触目标物体。

接触力引导形变:当夹持机构的某些部分(如某个指段或某个浮动模块)先接触到物体时,接触点上产生的反作用力作用于机构。

机构被动调整:这种接触力会迫使柔性机构(通过连杆转动、弹性元件变形或浮动模块位移)自动调整自身姿态或形状。

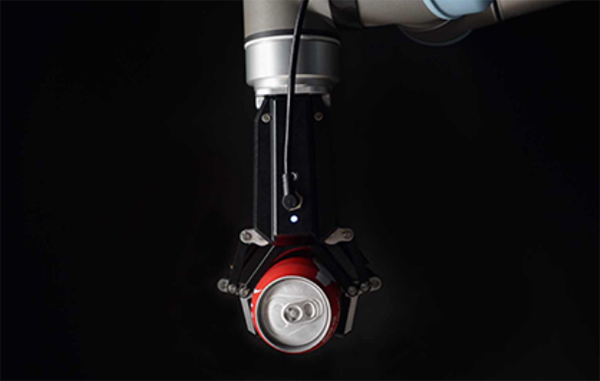

多点贴合与力平衡:随着闭合动作的继续,不同的接触点相继产生,机构持续被动调整,直至更多的接触点形成,夹持机构整体形状最大限度地贴合物体轮廓,且各个接触点上的力趋向于分布均衡(或达到机构设计的平衡态)。

稳定包容抓取:最终,在驱动力的持续作用下,自适应夹爪利用其柔性机构被动形成的包裹形状,稳定地抓握住形状不规则的物体。

三、 协同共舞:驱动模块与柔性机构如何实现自适应抓取

驱动模块与柔性夹持机构的完美配合,是自适应夹爪发挥效能的核心。两者协同工作的流程体现了机械设计与控制的精妙结合:

1.动作发起(驱动模块主导):控制系统发出抓取指令,驱动模块开始工作(电机旋转或气缸进气/排气),为夹持机构提供初始动力,推动其从张开状态开始向闭合方向运动。

2.初始接触与力反馈(柔性机构响应):夹持机构在运动过程中,其柔性部分(如指端、柔性模块)首先接触到目标物体表面。接触瞬间产生的反作用力作用于柔性机构。

3.被动形变自适应(柔性机构核心作用):在接触力的作用下,柔性夹持机构内置的机械智能(连杆转动、弹性元件变形、浮动模块移动)被激活。机构开始被动地调整自身的局部或整体形状,发生顺应性形变。未被接触的部分继续向物体方向运动。

4.多点接触与持续调整(柔性机构持续作用):随着驱动模块持续提供闭合动力,柔性机构的更多部分接触到物体不同位置。每一次新的接触都引发新的局部被动形变调整,使得夹持面逐步贴合物体的复杂轮廓。弹性元件在此过程中帮助吸收位置误差,均匀分散压力。

5.形成稳定包容(协同完成):当驱动模块提供的闭合运动达到预设目标(如达到预设的闭合位置、气缸行程终点、或电机达到设定的扭矩/电流阈值),柔性机构也通过被动形变完成了对物体形状的最大限度包裹。此时,物体被柔性机构形成的包容性“手型”稳定地抓住。驱动模块维持着必要的夹持力,而柔性机构则保证了该力均匀、柔和地作用在物体多个接触点上。

6.释放物体(驱动模块主导):抓取任务完成后,控制系统发出释放指令,驱动模块反向运动(电机反转或气缸反向动作),拉动夹持机构克服柔性元件的恢复力(或利用重力/外部辅助)张开,释放物体。

驱动模块提供可控的、确定性的运动(开合行程、速度、力量基础);柔性夹持机构则在接触过程中引入不确定性的、被动的顺应性形变,将驱动模块输出的简单直线或旋转运动,智能地转化为对复杂形状物体的稳定包容抓取。两者的结合,实现了“以简驭繁”、“刚柔并济”的自适应效果。

总结:

自适应夹爪的核心价值,正体现在驱动模块与柔性夹持机构这“一动一静”、“一刚一柔”的完美协作上。驱动模块提供了精准动作的基础,柔性机构则赋予了面对未知形态时的从容应变能力。这两种核心部件共同编织了自动化抓取领域通向柔性未来的关键路径。