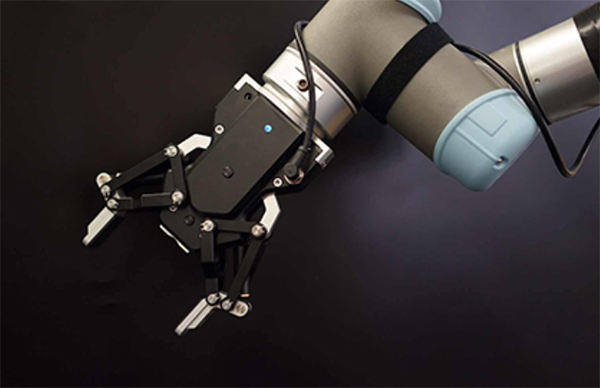

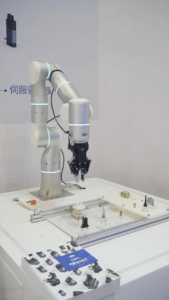

核心要点摘要:电动夹爪常见故障包括卡滞、夹持力不足、位置偏差、动作异常等。本文从机械、电气、软件、环境、操作五大维度解析维修技巧,助力快速恢复设备性能。

一、机械卡滞:精准润滑与部件更换

电动夹爪的卡滞故障多源于润滑不足或部件磨损。以某3C电子产线为例,其夹爪因长期未润滑导致轴承卡死,维修人员通过以下步骤解决问题:

清洁与检查:使用压缩空气吹扫夹爪内部缝隙,清除金属碎屑;用工业酒精擦拭传动部件表面,避免液体渗入电路。

润滑操作:选用合成润滑脂,通过注油枪精确控制剂量,重点润滑齿轮、丝杠等高摩擦部位。润滑后手动运行3个周期,使润滑剂均匀分布。

部件更换:若齿轮齿面点蚀面积超过30%,需更换新齿轮;轴承振动加速度有效值超过5m/s²时,需更换高精度轴承。某汽车零部件生产线通过定期更换磨损部件,使夹爪寿命延长40%。

二、夹持力不足:优化设计与参数调整

夹持力不足可能由接触面积小、摩擦系数低或电控系统故障引起。维修时需结合机械与电气手段:

机械优化:在电动夹爪指尖加装硅胶指垫,提升摩擦系数。某物流分拣系统通过此方法,使金属件抓取稳定性提升40%。

参数校准:通过软件设置不同工件的抓取力阈值,避免过载或欠载。例如,对光滑塑料件启用“软抓取模式”,降低夹持压力至额定值的60%。

传感器检测:安装力传感器实时监测夹持力,当检测到力值低于设定值时,系统自动触发补偿机制。某半导体设备厂商通过此技术,将产品破损率从2%降至0.3%。

三、位置偏差:传动系统与编码器校准

位置偏差多由传动间隙或编码器信号失真导致。维修需分步骤排查:

传动系统检查:检查齿轮啮合情况,若背隙超过0.1mm,需调整齿轮位置或更换谐波减速器。某机器人厂商测试显示,谐波减速器可将重复定位精度从±0.1°提升至±0.02°。

编码器校准:通过标定程序建立误差映射表,对实际角度进行补偿。例如,在0-360°范围内每10°采集一次误差值,生成补偿曲线。

环境干扰排除:对编码器信号线采用屏蔽双绞线,并远离动力电缆布置。某风电设备厂商通过优化布线,将通信故障率降低90%。

四、动作异常:电气连接与软件诊断

动作异常可能由电缆松动、电源波动或程序错误引起。维修需结合硬件检查与软件调试:

电气连接检查:定期检查电缆表皮是否有磨损,连接器插接是否牢固。某食品包装线通过改用镀金触点连接器,使接触不良故障率下降95%。

电源质量监测:使用电压表测量供电电压稳定性,若波动超过±5%,需加装稳压器。某冶金行业设备通过此措施,避免高温环境下电机过热停机。

软件诊断:通过专用软件检查电机电流、温度等参数的历史趋势。若发现空载电流异常升高,可能存在机械卡滞,需进一步检查传动部件。

五、环境适应性:防护升级与参数调整

特殊环境(如高温、多尘、潮湿)会加速电动夹爪老化。维修需针对性强化防护:

高温环境:选用耐热不锈钢制作夹爪本体,对橡胶密封圈改用氟橡胶。某冶金企业通过此改造,使设备在60℃环境下连续运行时间延长3倍。

多尘环境:增加清洁频率至每日1次,检查密封件是否完好。某建材生产线通过加装防尘罩,使设备故障率降低70%。

潮湿环境:对电气舱进行密封处理,并填充氮气防潮。某化工企业通过此方法,避免因冷凝水导致的电路短路。

总结:预防性维护降低故障率

电动夹爪的维修不仅是故障后的修复,更是预防性维护的系统工程。通过建立标准化维护流程、培养操作人员预防意识、保持完整维护记录,可显著降低意外停机风险。例如,某汽车工厂通过实施“每日清洁、每周润滑、每月校准”的维护计划,使电动夹爪平均无故障时间提升60%。记住:预防性维护的投入远低于故障损失,科学维护是延长设备寿命的关键。