自适应夹爪凭借智能感知、动态调整、多场景适配及降低操作门槛四大优势,在工业自动化、物流等领域展现出显著优势。其通过实时反馈机制实现精准抓取,适应复杂环境,减少人工干预,成为提升生产效率的关键工具。本文将深入解析其技术原理与实际应用价值。

工业自动化浪潮下,夹爪技术如何突破传统局限?

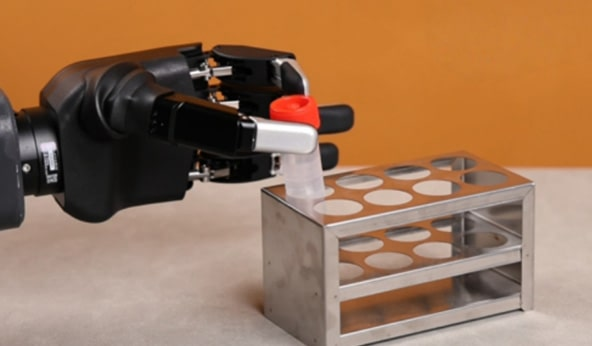

在智能制造与柔性生产的需求驱动下,传统夹爪因固定结构、单一抓取模式逐渐暴露局限性。面对异形工件、易损物品或动态环境,普通夹爪的抓取失败率显著上升,而自适应夹爪通过技术革新,正成为解决这些痛点的核心方案。本文将从技术原理到应用场景,系统解析自适应夹爪的四大核心优势。

一、智能感知:从“被动抓取”到“主动适应”

传统夹爪依赖预设程序执行动作,而自适应夹爪通过集成压力传感器、视觉识别系统及触觉反馈模块,构建起多维度感知网络。例如,在抓取表面光滑的玻璃制品时,其触觉传感器可实时监测接触压力,通过算法动态调整夹持力,避免因用力过猛导致工件破损。这种“感知-决策-执行”的闭环控制,使夹爪能像人类手指一样灵活应对复杂工况。

技术原理:

自适应夹爪的感知系统通常包含三部分:

压力分布监测:通过柔性传感器阵列捕捉接触面压力变化;

视觉定位补偿:利用深度学习算法识别工件形状与位置偏差;

环境参数融合:结合温度、湿度等数据优化抓取策略。

二、动态调整:突破固定结构的物理限制

普通夹爪的夹持范围与力度通常由机械结构预先设定,而自适应夹爪通过柔性驱动单元(如气动肌肉、形状记忆合金)实现形态可变。例如,在抓取尺寸差异较大的工件时,其驱动系统可根据传感器反馈,自动扩展或收缩夹爪间距,同时调整末端执行器的弯曲角度,确保与工件表面完全贴合。这种动态调整能力,使其在分拣、装配等场景中效率提升显著。

应用场景:

异形工件处理:如汽车零部件、医疗器械的柔性抓取;

易损物品搬运:如电子元件、食品包装的轻柔操作;

动态环境适应:如传送带速度变化时的实时抓取补偿。

三、多场景适配:从单一任务到全流程覆盖

传统夹爪往往需针对特定任务定制开发,而自适应夹爪通过模块化设计实现“一爪多用”。其可更换的末端执行器(如真空吸盘、磁性吸附头)与可编程控制逻辑,使其能快速切换抓取模式。例如,在物流分拣中心,同一套自适应夹爪系统可同时处理纸箱、塑料袋、金属罐等不同材质包裹,大幅降低设备更换成本。

技术突破:

快速换模系统:通过快拆接口实现末端执行器秒级更换;

跨场景算法库:预置多种抓取策略,支持一键调用;

自学习功能:通过机器学习不断优化抓取参数,适应新工件类型。

四、降低操作门槛:从专业技工到普通工人

普通夹爪的操作需依赖经验丰富的技工进行参数调试,而自适应夹爪通过可视化界面与智能引导功能,使普通工人也能快速上手。例如,其配套的HMI(人机交互)系统可实时显示抓取状态,并通过语音提示指导操作步骤。此外,远程监控功能允许工程师通过云端平台对夹爪进行故障诊断与参数优化,进一步减少现场维护需求。

用户体验升级:

傻瓜式操作:一键启动、自动校准功能简化操作流程;

实时反馈系统:通过LED指示灯与蜂鸣器提示抓取状态;

远程协作平台:支持多终端访问,实现跨地域设备管理。

常见问题解答(QA)

Q1:自适应夹爪是否适用于高温环境?

A:部分型号通过耐高温材料与隔热设计,可适应短期高温作业,但长期使用需根据具体工况选择防护方案。

Q2:与普通夹爪相比,自适应夹爪的维护成本是否更高?

A:虽然初期投入较高,但其模块化设计与自诊断功能可减少停机时间,长期综合成本更低。

Q3:自适应夹爪能否抓取液体或粉末状物品?

A:通过搭配真空吸盘或特殊密封结构,可实现液体与粉末的稳定抓取,但需根据物品特性定制解决方案。

Q4:普通工人需要多久能掌握操作技能?

A:经过简单培训后,普通工人可在1-2小时内独立完成基础操作,复杂任务需额外1-2天实践。

Q5:自适应夹爪的寿命是否比普通夹爪短?

A:其柔性驱动单元与智能控制系统经过优化设计,寿命与普通夹爪相当,部分关键部件寿命更长。

本文总结

自适应夹爪通过智能感知、动态调整、多场景适配及操作简化四大优势,重新定义了工业抓取的标准。其技术核心在于将机械结构与智能算法深度融合,使夹爪从“执行工具”升级为“感知-决策-执行”一体化系统。在柔性生产与智能制造趋势下,自适应夹爪正成为提升效率、降低成本的关键装备,为工业自动化开辟新路径。